Etude de l'élaboration de matériaux composites PVC/bois à partir de ...

Etude de l'élaboration de matériaux composites PVC/bois à partir de ...

Etude de l'élaboration de matériaux composites PVC/bois à partir de ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

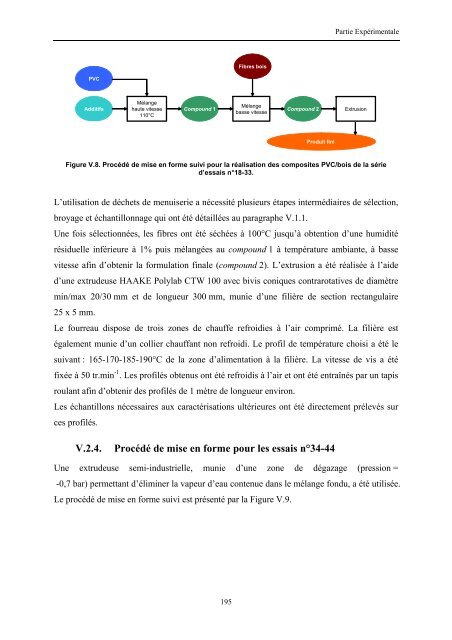

Partie Expérimentale<br />

Fibres <strong>bois</strong><br />

<strong>PVC</strong><br />

Additifs<br />

Mélange<br />

haute vitesse<br />

110°C<br />

Mélange<br />

Compound 1 Compound 2<br />

basse vitesse<br />

Extrusion<br />

Produit fini<br />

Figure V.8. Procédé <strong>de</strong> mise en forme suivi pour la réalisation <strong>de</strong>s <strong>composites</strong> <strong>PVC</strong>/<strong>bois</strong> <strong>de</strong> la série<br />

d’essais n°18-33.<br />

L’utilisation <strong>de</strong> déchets <strong>de</strong> menuiserie a nécessité plusieurs étapes intermédiaires <strong>de</strong> sélection,<br />

broyage et échantillonnage qui ont été détaillées au paragraphe V.1.1.<br />

Une fois sélectionnées, les fibres ont été séchées à 100°C jusqu’à obtention d’une humidité<br />

résiduelle inférieure à 1% puis mélangées au compound 1 à température ambiante, à basse<br />

vitesse afin d’obtenir la formulation finale (compound 2). L’extrusion a été réalisée à l’ai<strong>de</strong><br />

d’une extru<strong>de</strong>use HAAKE Polylab CTW 100 avec bivis coniques contrarotatives <strong>de</strong> diamètre<br />

min/max 20/30 mm et <strong>de</strong> longueur 300 mm, munie d’une filière <strong>de</strong> section rectangulaire<br />

25 x 5 mm.<br />

Le fourreau dispose <strong>de</strong> trois zones <strong>de</strong> chauffe refroidies à l’air comprimé. La filière est<br />

également munie d’un collier chauffant non refroidi. Le profil <strong>de</strong> température choisi a été le<br />

suivant : 165-170-185-190°C <strong>de</strong> la zone d’alimentation à la filière. La vitesse <strong>de</strong> vis a été<br />

fixée à 50 tr.min -1 . Les profilés obtenus ont été refroidis à l’air et ont été entraînés par un tapis<br />

roulant afin d’obtenir <strong>de</strong>s profilés <strong>de</strong> 1 mètre <strong>de</strong> longueur environ.<br />

Les échantillons nécessaires aux caractérisations ultérieures ont été directement prélevés sur<br />

ces profilés.<br />

V.2.4.<br />

Procédé <strong>de</strong> mise en forme pour les essais n°34-44<br />

Une extru<strong>de</strong>use semi-industrielle, munie d’une zone <strong>de</strong> dégazage (pression =<br />

-0,7 bar) permettant d’éliminer la vapeur d’eau contenue dans le mélange fondu, a été utilisée.<br />

Le procédé <strong>de</strong> mise en forme suivi est présenté par la Figure V.9.<br />

195