Etude de l'élaboration de matériaux composites PVC/bois à partir de ...

Etude de l'élaboration de matériaux composites PVC/bois à partir de ...

Etude de l'élaboration de matériaux composites PVC/bois à partir de ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

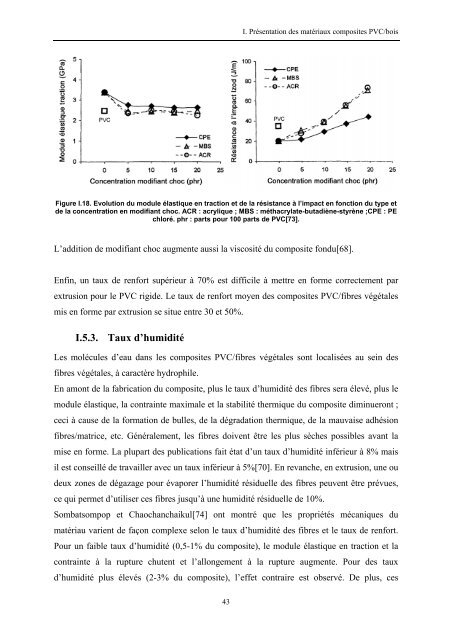

I. Présentation <strong>de</strong>s matériaux <strong>composites</strong> <strong>PVC</strong>/<strong>bois</strong><br />

Figure I.18. Evolution du module élastique en traction et <strong>de</strong> la résistance à l’impact en fonction du type et<br />

<strong>de</strong> la concentration en modifiant choc. ACR : acrylique ; MBS : méthacrylate-butadiène-styrène ;CPE : PE<br />

chloré. phr : parts pour 100 parts <strong>de</strong> <strong>PVC</strong>[73].<br />

L’addition <strong>de</strong> modifiant choc augmente aussi la viscosité du composite fondu[68].<br />

Enfin, un taux <strong>de</strong> renfort supérieur à 70% est difficile à mettre en forme correctement par<br />

extrusion pour le <strong>PVC</strong> rigi<strong>de</strong>. Le taux <strong>de</strong> renfort moyen <strong>de</strong>s <strong>composites</strong> <strong>PVC</strong>/fibres végétales<br />

mis en forme par extrusion se situe entre 30 et 50%.<br />

I.5.3. Taux d’humidité<br />

Les molécules d’eau dans les <strong>composites</strong> <strong>PVC</strong>/fibres végétales sont localisées au sein <strong>de</strong>s<br />

fibres végétales, à caractère hydrophile.<br />

En amont <strong>de</strong> la fabrication du composite, plus le taux d’humidité <strong>de</strong>s fibres sera élevé, plus le<br />

module élastique, la contrainte maximale et la stabilité thermique du composite diminueront ;<br />

ceci à cause <strong>de</strong> la formation <strong>de</strong> bulles, <strong>de</strong> la dégradation thermique, <strong>de</strong> la mauvaise adhésion<br />

fibres/matrice, etc. Généralement, les fibres doivent être les plus sèches possibles avant la<br />

mise en forme. La plupart <strong>de</strong>s publications fait état d’un taux d’humidité inférieur à 8% mais<br />

il est conseillé <strong>de</strong> travailler avec un taux inférieur à 5%[70]. En revanche, en extrusion, une ou<br />

<strong>de</strong>ux zones <strong>de</strong> dégazage pour évaporer l’humidité résiduelle <strong>de</strong>s fibres peuvent être prévues,<br />

ce qui permet d’utiliser ces fibres jusqu’à une humidité résiduelle <strong>de</strong> 10%.<br />

Sombatsompop et Chaochanchaikul[74] ont montré que les propriétés mécaniques du<br />

matériau varient <strong>de</strong> façon complexe selon le taux d’humidité <strong>de</strong>s fibres et le taux <strong>de</strong> renfort.<br />

Pour un faible taux d’humidité (0,5-1% du composite), le module élastique en traction et la<br />

contrainte à la rupture chutent et l’allongement à la rupture augmente. Pour <strong>de</strong>s taux<br />

d’humidité plus élevés (2-3% du composite), l’effet contraire est observé. De plus, ces<br />

43