Metalle II, Teil c - Lehrstuhl Metallische Werkstoffe, Universität ...

Metalle II, Teil c - Lehrstuhl Metallische Werkstoffe, Universität ...

Metalle II, Teil c - Lehrstuhl Metallische Werkstoffe, Universität ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Eindimensionale Fehlordnung (Versetzung)<br />

Wie lässt sich eine plastische Verformung von mehreren Prozent erzielen?<br />

Warum verhält sich unter bestimmten Bedingungen ein duktiler Werkstoff spröde?<br />

Warum verändern sich die Festigkeitskennwerte in Abhängigkeit von der Temperatur<br />

unterschiedlich?<br />

...<br />

Für den Brückenschlag zwischen <strong>Werkstoffe</strong>igenschaften und den Mechanismen in Gefüge<br />

und Struktur werden bei <strong>Metalle</strong>n die Versetzungen herangezogen werden. Die Versetzungen<br />

durchziehen als Linien den Kristall und bilden für die <strong>Werkstoffe</strong>igenschaften von <strong>Metalle</strong>n<br />

entscheidende Instabilitäten.<br />

==> Schlüsselstellung dieses Kapitels für das Verständnis der Verformung und<br />

Wärmebehandlung<br />

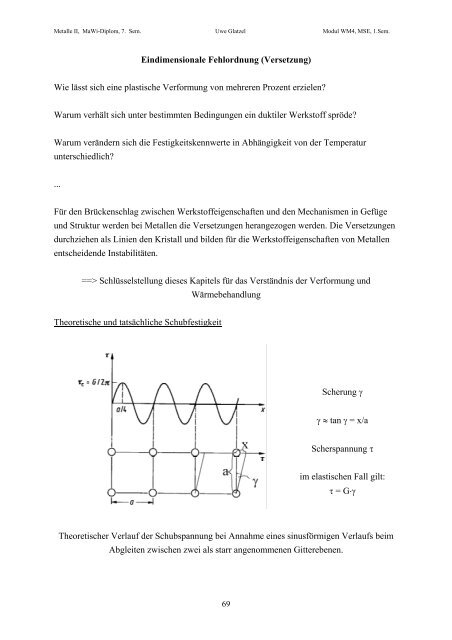

Theoretische und tatsächliche Schubfestigkeit<br />

Scherung γ<br />

γ ≈ tan γ = x/a<br />

Scherspannung τ<br />

im elastischen Fall gilt:<br />

τ = G⋅γ<br />

Theoretischer Verlauf der Schubspannung bei Annahme eines sinusförmigen Verlaufs beim<br />

Abgleiten zwischen zwei als starr angenommenen Gitterebenen.<br />

69

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

2 x<br />

Annahme: Sinusförmiger Spannungsverlauf: τ = c ⋅sin a<br />

für kleine Auslenkungen x ist:<br />

2πx<br />

τ ≈ c ⋅<br />

a<br />

mit der Definition des Schubmoduls G := τ/γ = τ⋅a/x => τ = G⋅x/a<br />

==> c = G/(2⋅π) ≈ G/6<br />

2 x<br />

somit ergibt sich τ(x) ≈ G/6 sin π<br />

a<br />

und eine maximale Schubspannung bei x = a/4 zu:<br />

τ theor. max. ≈ G/6<br />

Verbesserte theoretische Ansätze, welche die interatomaren Kräfte besser berücksichtigen<br />

ergeben τ th ≈ G/30. Diese theoretischen Werte werden nur für nadelförmige Einkristalle<br />

(Whisker, Längen zu Durchmesserverhältnis von ≈ 100) erreicht. Ansonsten ergibt sich:<br />

Material<br />

Schubmodul<br />

[MPa]<br />

theoretische Schubfestigkeit<br />

τ th [MPa]<br />

gemessene Schubfestigkeit<br />

bei RT [MPa]<br />

Fe 83.000 2.700 20<br />

Al 27.000 900 1<br />

Whisker:<br />

Graphit<br />

Fe<br />

700.000<br />

210.000<br />

25.000<br />

7.000<br />

20.000<br />

12.000<br />

Die Unterschiede von mehreren Größenordnungen an realen Kristallen erklärt sich über die<br />

Störungen im Kristallaufbau, insbesondere über die Versetzungen. Es bewegt sich eine<br />

"Gleitwelle" über die Ebene. Dadurch erfolgt die Verschiebung der Atome nicht mehr<br />

gleichzeitig, sondern nacheinander. Im zeitlichen Ablauf sind nur die unmittelbar der<br />

Versetzungslinie benachbarten Atome beteiligt.<br />

70

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Entstehung einer Versetzung im Kugelmodell: a) ungestörter Aufbau; b) Entstehung der<br />

Versetzung am Ort x; c) Wanderung; d) ungestörter Aufbau mit der oberen Reihe gegen die<br />

untere um einen Abstand verschoben.<br />

71

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Ähnliche Modelle<br />

Versetzungen in kubisch-primitiver Struktur (Versetzungstypen)<br />

Entstehung einer Stufenversetzung. Die obere Hälfte des Kristalls steht unter<br />

Druckspannungen, die untere unter Zugspannungen. Das Ende der eingeschobenen Halbebene<br />

ist die Versetzungslinie.<br />

Neben der Versetzungslinie (Linienvektor) ist noch der Burgersvektor b r einzuführen. Diese<br />

beiden Vektoren bestimmen die Versetzung vollständig. Der Burgersumlauf wird einmal im<br />

ungestörtem und einmal im gestörten Kristall durchgeführt. Der Verbindungsvektor zwischen<br />

Umlauf im gestörten und Umlauf im ungestörtem Kristall ist der Burgersvektor. Zur<br />

Vorzeichenkonvention gilt für eine Stufenversetzung: Die eingeschobene Halbebene liegt in<br />

72

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

der Richtung in die der Vektor s r x b r zeigt (Schraubenversetzung: s r ↑↑ b r => right-handscrew<br />

RHS, s r ↑↓ b r => LHS).<br />

Konvention: fsrhbg (finish → start, right hand, bad → good)<br />

Burgersumlauf um eine Stufenversetzung. Der Winkel zwischen s r und b r beträgt 90°. s r zeigt<br />

in die Zeichenebene hinein.<br />

Modell zur Bildung einer Schraubenversetzung mit zugehörigem Burgersumlauf. s r und b r<br />

sind parallel. s r (Pfeil in Bildmitte) zeigt nach vorne links.<br />

In Versetzungsknoten ergibt sich der Erhaltungssatz für die Burgersvektoren: b r 1<br />

+ b r 2<br />

+ b r 3<br />

= 0.<br />

Versetzungslinien können prinzipiell nur in Knoten, Fehlstellen (z.B. Ausscheidungen),<br />

Korngrenzen oder an der Oberfläche enden. Bewegungsrichtungen von Knoten können<br />

berechnet werden durch den Vergleich der Linienspannungen der angreifenden Versetzungen<br />

(siehe Glatzel, Forbes, Nix, Phil. Mag.).<br />

73

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Burgersumläufe (mit Linienvektoren vom Knoten wegführend) werden um die einzelnen<br />

Versetzungen sowie um die Versetzung 2 und 3 durchgeführt.<br />

Darstellung einer gemischten Versetzung. In A liegt eine RHS-Schraubenversetzung, in C<br />

eine Stufenversetzung (eingeschoben Halbebene nach oben). Offene Kreise sind die<br />

Atompositionen oberhalb der Gleitebene, schwarze Punkte die Positionen unterhalb der<br />

Gleitebene.<br />

Die Bewegung einer Versetzungslinie erfolgt in der Gleitebene, senkrecht zur Linie. Eine<br />

Versetzung kann im Kristall nicht enden! Das heißt die Versetzungslinie ist entweder im<br />

Kristall geschlossen, bildet Knoten oder endet an der Kristalloberfläche.<br />

74

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Direkte Abbildung einer Stufenversetzung in Silizium mit Hilfe der hochauflösenden<br />

Durchstrahlungselektronenmikroskopie. Helle Punkte entsprechen der Position von<br />

Atomsäulen in der dünnen Folie. Das untere Bild zeigt die Sicht unter einem flachen Winkel<br />

in Richtung der eingeschobenen Halbebene.<br />

Quergleiten einer reinen Schraubenversetzung<br />

vor einem Hindernis.<br />

Gleit- und Quergleitspuren in einem<br />

Kupfereinkristall.<br />

75

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Ausbreitung einer gemischten Versetzung mit der Bildung einer Gleitstufe.<br />

Versetzungsring. Breitet sich dieser Versetzungsring über den gesamten Kristall aus, d.h. er<br />

wandert bis zur Oberfläche, so entsteht eine Stufe vom Betrag und Richtung des<br />

Burgersvektors. Das obere Viertel des Kreises entspricht dem vorhergehenden Bild.<br />

Klettern einer Stufenversetzung durch Anlagerung von Leerstellen (L). Die<br />

Leerstellenanlagerung muss entlang der gesamten Versetzungslinie erfolgen. Die<br />

freiwerdenden Atome nehmen die Plätze der Leerstellen ein.<br />

76

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Entstehung von Sprüngen (engl. Kinks) durch lokales Versetzungsklettern einer<br />

Stufenversetzung<br />

Durch Leerstellenausscheidung entstandener<br />

Versetzungsring (Frank-Versetzung).<br />

Der Versetzungsring kollabiert im kfz-Gitter<br />

zum Stapelfehler.<br />

Ist eine Quelle vorhanden, die ständig Versetzungsringe emittiert, so ergibt sich eine<br />

makroskopische Gleitstufe an den Austrittslinien der Gleitebene.<br />

Makroskopische Verformung und Versetzungslaufwege<br />

Die Scherung γ ist bei einer Kristallhöhe H gegeben zu:<br />

γ = b/H<br />

77

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Ist die Versetzung nur eine Strecke x im Kristall vorangeschritten ergibt sich δ = L<br />

x ⋅b. Für die<br />

makroskopisch meßbare Verformung Δ gilt:<br />

n<br />

Δ = ∑δ<br />

i=<br />

1<br />

i<br />

=<br />

b<br />

L<br />

n<br />

∑ x i<br />

i=<br />

1<br />

n<br />

Δ b<br />

b<br />

und für die makroskopische Scherung: γ = = H<br />

∑ x i<br />

= x ⋅ n<br />

H ⋅ L i=<br />

1 H ⋅ L<br />

Mit dem mittleren Laufweg x und der Zahl der Versetzungen n.<br />

Bildung einer Gleitstufe beim Durchlaufen einer Versetzung durch den Kristall.<br />

Proportionalität zwischen Versetzungslaufweg und Abgleitung beim Durchlaufen einer<br />

Versetzungslinie durch einen <strong>Teil</strong> des Kristalls<br />

78

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Definition der Versetzungsdichte als Linienlänge pro Volumen. Mit der Einheit m -2 . Der<br />

mittlere Abstand zwischen den Versetzungen ist dann gegeben durch<br />

1 .<br />

ρ<br />

Die Zahl der Versetzungen (Versetzungsdurchstoßpunkte) pro Fläche entspricht der<br />

Versetzungsdichte:<br />

n<br />

ρ = ==> γ = ρ⋅b⋅ x<br />

H ⋅ L<br />

Genau genommen entspricht die Dichte ρ der Dichte der gleitenden Versetzungen. Da neben<br />

den gleitfähigen Versetzungen immer auch nichtgleitfähige Versetzungen vorhanden sind<br />

ergibt sich, dass ρ Ges. > ρ ist. Das heißt, das mit zunehmender Verformung auch die<br />

Versetzungsdichte zunehmen muß. Damit ergibt sich durch eine begrenzte Versetzungsdichte<br />

auch ein begrenztes Formänderungsvermögen.<br />

Versetzungsdichte<br />

[m -2 ]<br />

Material<br />

mittlerer Abstand zwischen<br />

den Versetzungen<br />

10 7 sehr gute Einkristalle ≈ 300 μm<br />

10 10 – 10 12 Realkristalle ≈ 1 – 10 μm<br />

10 16 nach Kaltverformung ≈ 10 nm<br />

79

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

unverformter Ausgangszustand,<br />

zweiphasige<br />

Nickelbasissuperlegierung CMSX-4,<br />

frei von Versetzungen.<br />

Versetzungsdichte ρ ≈ 10 11 m -2<br />

Nach 1h Kriechverformung bei<br />

850°C, Spannung σ = 500 MPa bis<br />

zu einer Dehnung von 0.14%.<br />

ρ ≈ 10 13 m -2<br />

Lastachse<br />

Nach 230h Kriechverformung bei<br />

850°C, σ = 500 MPa bis zu einer<br />

Dehnung von 0.6%.<br />

ρ ≈ 10 14 m -2<br />

Lastachse<br />

Abbildung des Verzerrungsfeldes um Versetzungen (schwarze Linien) mit Hilfe des<br />

Beugungskontrastes im Transmissionselektronenmikroskop (mittlere Vergrößerung).<br />

80

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Bei der Hochtemperaturverformung annihilieren sich die Versetzungen (löschen sich<br />

gegenseitig aus) auf Grund ihrer höheren Beweglichkeit und somit lassen sich höhere<br />

Verformungen erzielen als bei der Kaltverformung => Warmformgebung.<br />

Exakte 3-dimensionale Darstellung der Scherung durch Abgleiten auf einem Gleitsystem i:<br />

mit<br />

r<br />

b<br />

i<br />

t<br />

γ<br />

i<br />

r<br />

⊗ n<br />

i<br />

= ρ<br />

i<br />

r<br />

b<br />

⎛ b1n<br />

⎜<br />

= ⎜b<br />

2<br />

n<br />

⎜<br />

⎝ b3n<br />

i<br />

1<br />

x<br />

1<br />

1<br />

i<br />

⎛<br />

r<br />

⎜bˆ<br />

⎝<br />

b<br />

b<br />

b<br />

1<br />

2<br />

3<br />

i<br />

n<br />

n<br />

n<br />

r<br />

⊗ nˆ<br />

2<br />

2<br />

2<br />

i<br />

⎞<br />

⎟<br />

⎠<br />

b<br />

b<br />

b<br />

1<br />

2<br />

3<br />

n<br />

n<br />

n<br />

3<br />

3<br />

3<br />

⎞<br />

⎟<br />

⎟<br />

⎟<br />

⎠<br />

Beanspruchungsgeschwindigkeit und -temperatur<br />

Entscheidend für die Dynamik der Verformung ist die Versetzungsgeschwindigkeit. Im<br />

Werkstoff können sich Spannungen nur bis zu einer Höhe aufbauen, bei der sie durch<br />

abgleitende Versetzungen, d.h. plastische Verformung wieder abgebaut werden. Daraus ergibt<br />

sich ein Zusammenhang zwischen Beweglichkeit der Versetzungen, Spannungszustand,<br />

Verformungs- und Bruchverhalten.<br />

Es gilt: γ = b⋅ρ⋅ x mit der mittleren freien Weglänge x für die Bewegung einer<br />

Versetzung. Differenzieren nach der Zeit ergibt:<br />

∂ γ<br />

∂t<br />

= γ& = b⋅ρ⋅ v<br />

Dies besagt, dass die erzielbare Verformungsgeschwindigkeit proportional zur<br />

Gleitversetzungsdichte, dem Betrag des Burgersvektors und der mittleren<br />

Versetzungsgeschwindigkeit v ist. Die einzelnen Größen der rechten Seite sind nicht<br />

unabhängig voneinander.<br />

Die theoretische Obergrenze für die Versetzungsgeschwindigkeit ist die<br />

Schallgeschwindigkeit (im Bereich von 3-5 km/s). Für eine Schraubenversetzung gilt:<br />

2<br />

⎛ ∂<br />

⎜<br />

⎝ ∂x<br />

2<br />

2<br />

∂<br />

+<br />

∂y<br />

2<br />

⎞<br />

⎟u<br />

⎠<br />

z<br />

ρ ∂ u<br />

=<br />

G ∂t<br />

2<br />

z<br />

2<br />

81

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Hier ist ρ das spezifische Gewicht des Materials. Dies ist identisch mit der Wellengleichung<br />

für die Transversalwelle mit c = G 2 t<br />

. Dies ergibt bei einer Versetzungsdichte von 10 12 m -2<br />

ρ<br />

(Versetzungsdichte in Realkristallen) bis 10 16 m -2 (kaltverformtes Material) ein γ&<br />

max<br />

von ca.<br />

10 5 - 10 10 1/s.<br />

Eine anschauliche Erklärung ist durch die Bewegung der Atome gegeben. Durchläuft eine<br />

Versetzung den Kristall, so müssen die Atome beschleunigt und gebremst werden. Dies führt<br />

zu Energieabstrahlung in Form von Gitterwellen. Die Kinetik ist stark vom<br />

Versetzungscharakter abhängig. => Es wird angenommen, dass eine Stufenversetzung ca.<br />

10-50 schwächer gebremst wird als eine Schraubenversetzung, im Gegensatz dazu ist die<br />

Linienenergie einer Schraubenversetzung um ca. 50% geringer als die einer Stufenversetzung<br />

(siehe das übernächste Kapitel).<br />

In realen <strong>Werkstoffe</strong>n ist die Versetzungsbeweglichkeit nochmals stark eingeschränkt. Die<br />

freie Weglänge zur Beschleunigung steht nicht zur Verfügung, andere Gitterbaufehler<br />

bremsen, bzw. behindern die Bewegung.<br />

Die Einflussgrößen auf die Versetzungsbeweglichkeit wirken nur in geringem Maße auf die<br />

Bindungskräfte zwischen den Atomen. Übersteigt die Streckgrenze (Beginn der Spannung,<br />

die den Beginn der Versetzungsbewegung kennzeichnet) die Bruchfestigkeit σ B , so ergibt<br />

sich sprödes Werkstoffverhalten.<br />

Stark vereinfachte Interpretation der Gleichung:<br />

γ = b⋅ρ⋅ x<br />

Wird die Versetzungsbeweglichkeit stark behindert ( x → 0), so verringert sich die<br />

Sicherheitsspanne, der Werkstoff hat kein Formänderungsvermögen mehr (da γ → 0).<br />

Dadurch steigt zwar die Elastizitätsgrenze (σ 0.2 nimmt zu), aber der Werkstoff verhält sich<br />

spröde.<br />

=> In der Regel haben festigkeitssteigernde Maßnahmen eine versprödende Wirkung, die sich<br />

in einer Zunahme der Kerbschlagempfindlichkeit äußern.<br />

82

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Spannungs-Dehnungs-Schaubilder für:<br />

Werkstoff mit plastischem Formänderungsverhalten<br />

(duktiler Werkstoff). Versetzungsverhalten<br />

(spröder Werkstoff). Bruch tritt vor<br />

Werkstoff ohne plastisches Formänderungsbewegung<br />

tritt ein, bevor σ B erreicht wird. der Versetzungsbewegung ein.<br />

In Einkristallen sehr hoher Reinheit können drei Bereiche im Zugversuch unterschieden<br />

werden. Die Verfestigung (Steigung im Spannungs-Dehnungsdiagramm) ist im Bereich<br />

gering (easy-glide Bereich). Sie ist im Bereich <strong>II</strong> größer und konstant. Die Versetzung<br />

behindern sich auf Grund der zunehmenden Dichte gegenseitig. Im Bereich <strong>II</strong>I sind die<br />

Spannungen so groß, dass Hindernissen durch Quergleiten bei Schraubenversetzungen und<br />

Umklettern bei Stufenversetzungen umgangen werden können. Damit werden<br />

Gleitbehinderungen aufgehoben und die Verfestigung nimmt wieder ab. Auch gegenseitige<br />

Auslöschung ist möglich.<br />

83

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Schubspannungs-Abgleitungskurven von sehr reinen Einkristallen.<br />

In vielkristallinen, technischen <strong>Werkstoffe</strong>n ergibt sich nach Überschreiten der Streckgrenze<br />

ein Verlauf, der dem Bereich <strong>II</strong>I der Einkristallverformung ähnelt. Das Aufreißen der<br />

Bindungen zwischen den Atomen ergibt sich wenn das plastische Formänderungsvermögen<br />

erschöpft ist.<br />

Die plastische Verformung erfolgt über Versetzungsbewegungen. Diese Versetzungsbewegungen<br />

führen jedoch auch zu einer Versetzungsmultiplikation da die<br />

Wahrscheinlichkeit, dass Versetzungen sich sehr nahe kommen und dadurch eine<br />

Wechselwirkung auftritt steigt. Dies führt zu einer Zunahme der Versetzungsdichte, was in<br />

den nächsten Schaubildern veranschaulicht wird.<br />

Die Festigkeitssteigerung durch Kaltverformung beruht auf einer Erhöhung der<br />

Versetzungsdichte.<br />

84

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Verlauf von Festigkeit und Streckgrenze in Abhängigkeit der Höhe der Kaltverformung.<br />

Die Umwandlungshärtung (Martensithärtung) von Stahl bewirkt hohe innere Spannungen<br />

durch zwangsgelöste Kohlenstoffatome. In diesen Spannungsfeldern ist die<br />

Versetzungsbeweglichkeit erheblich eingeschränkt.<br />

Schematische Darstellung des Spannungs-Dehnungs-Diagramms eines Vergütungsstahls in<br />

Abhängigkeit von der Wärmebehandlung.<br />

gehärtet (martensitisch) vergütet (gehärtet und<br />

angelassen)<br />

normalgeglüht (weich)<br />

<strong>Metalle</strong>, die sich durch Aushärtung verfestigen lassen (z.B. Aluminiumlegierungen) gewinnen<br />

ihren Festigkeitszuwachs durch feindispers ausgeschiedene Zweitphasen. Auch diese<br />

blockieren bzw. behindern Gleitvorgänge.<br />

85

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Auch die Bauteilgeometrie kann mehrachsige Spannungszustände erzeugen, die sich auf die<br />

Versetzungsbewegung stark behindernd auswirken. Hierzu gehören z.B. auch Schweißnähte<br />

(metallurgische Kerben).<br />

Einfluss einer mehrachsigen Beanspruchung, z.B. durch Kerben oder Schweißeinflusszonen.<br />

Auch die Tieftemperaturversprödung läßt sich durch die Beweglichkeit von Versetzungen<br />

erklären. Versetzungen können Sprünge aufweisen. Durch diese Sprünge ist die<br />

Beweglichkeit stark von den nulldimensionalen Fehlstellen abhängig. Mit zunehmender<br />

Temperatur nimmt die Beweglichkeit der nulldimensionalen Fehlstellen (i.A. den Leerstellen)<br />

zu und somit können die Versetzungen kleine Hindernisse leichter überwinden. D.h. der<br />

Werkstoff wird mit zunehmender Temperatur duktiler, mit abnehmender Temperatur spröder.<br />

DBTT<br />

Abhängigkeit der Bruchspannung angerissener <strong>Teil</strong>e von der Fehlergröße und der Temperatur<br />

86

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

T < T D mittlere Temperatur hohe Temperatur<br />

(Crack Arrest Temperature)<br />

auch ein rissfreies Bauteil<br />

erleidet einen<br />

verformungslosen Sprödbruch<br />

Spannungszustand in der<br />

Rissspitze bestimmt das<br />

Formänderungsverhalten<br />

ein sich ausbreitender Riss<br />

wird durch das hohe<br />

Formänderungsvermögen des<br />

Werkstoffs aufgefangen<br />

Kräfte und Spannungen an einer Versetzungslinie (Peach-Koehler Kraft)<br />

Die Peierlsspannung τ P ist nötig um eine Versetzung durch den Kristall zu bewegen. Sie läßt<br />

sich aus der periodischen Schwankung der potentiellen Energie der sich durch das Gitter<br />

bewegenden Versetzungslinie erklären.<br />

Der Körper stehe unter reiner Scherbeanspruchung, d.h. eine Kraft F r wirkt parallel zur<br />

Grund- und Deckfläche eines quaderförmigen Volumenelementes. Es wirkt die<br />

Schubspannung:<br />

τ =<br />

r<br />

F<br />

L ⋅ T<br />

Schubspannung τ<br />

Die Verschiebung des Volumens ergibt sich zu:<br />

dW 1 =<br />

d δ r<br />

=<br />

r r b<br />

F ⋅ d δ = τ⋅L⋅T dx<br />

L<br />

r<br />

b<br />

dx dadurch wird die Arbeit<br />

L<br />

geleistet.<br />

87

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Diese Arbeit muß gleich sein einer Arbeit, die von einer virtuellen Kraft f r auf die<br />

Versetzungslinie (d.h. Einheit von Kraft/Länge) zu leisten ist.<br />

dW 2 = f r ⋅T⋅ dx<br />

r<br />

Zur Herleitung der Peach-Koehler Kraft<br />

Es ergibt sich:<br />

f⋅T⋅dx = τ⋅T⋅b⋅dx f = τ⋅b<br />

Aus einer vektoriellen Herleitung folgt die Kraft pro Versetzungslänge zu:<br />

F r PK = - ŝr × (σ b r )<br />

Als Peach-Koehler-Kraft. Die Peach-Koehler Kraft ist somit grundsätzlich senkrecht zur<br />

Versetzungslinie. Das ergibt einen konstanten Betrag der Gleitkraft in Richtung des<br />

Burgersvektors auf eine Versetzung (unabhängig von ihrem Linienvektor) auf Grund eines<br />

Spannungsfeldes σ (3x3 Matrix) zu:<br />

r t r<br />

F G = nˆ σ b<br />

Für die Komponente der Kletterkraft gilt:<br />

F K =<br />

mit dem Stufenanteil des Burgersvektors b r e<br />

.<br />

r t r<br />

− bˆ e σ b<br />

Aus dem Aufbau der Versetzungen ergibt sich außerhalb des Versetzungskernes eine<br />

elastische Verzerrung des Gitters (siehe Bilder auf Seite 68ff im Skript H2a). Die elastischen<br />

Dehnungen und Spannungen können über die linear elastische Theorie aus dem<br />

Verschiebungsfeld der Versetzungen berechnet werden. Das Verschiebungsfeld ergibt sich<br />

wiederum aus der Zylindersymmetrie und dem Burgersumlauf (siehe auch die Vorlesung<br />

"Theoretische Grundlagen der Materialwissenschaft").<br />

88

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Spannungsfeld einer Versetzung<br />

Das Verzerrungsfeld einer Schraubenversetzung im isotropen Medium (Schubmodul G und<br />

Poissonkonstante ν) wird hergeleitet zu (right-hand-screw, d.h. Linienvektor und<br />

Burgersvektor parallel und in z-Richtung):<br />

r<br />

u Schraube<br />

(x, y,z)<br />

⎛ ⎞<br />

⎜ 0 ⎟<br />

b ⎜ ⎟<br />

= ⎜ 0 ⎟<br />

2π<br />

⎜ ⎛ y ⎞⎟<br />

arctan⎜<br />

⎟<br />

⎝ ⎝ x ⎠⎠<br />

Das einer Stufe zu (Linienvektor || z, Burgersvektor || x):<br />

u<br />

r<br />

Stufe<br />

(x, y,z) =<br />

⎛<br />

⎜<br />

⎜<br />

⎜<br />

⎜<br />

b ⎜<br />

2π<br />

⎜ 2(1<br />

⎜<br />

⎜<br />

⎜<br />

⎜<br />

⎝<br />

xy<br />

2(1 − ν)(x<br />

−<br />

− ν<br />

x<br />

)(x<br />

2<br />

2<br />

+ y<br />

2<br />

2<br />

+ y<br />

2<br />

⎛ y ⎞<br />

+ arctan⎜<br />

⎟<br />

) ⎝ x ⎠<br />

1−<br />

2ν<br />

− log<br />

) 4(1 − ν)<br />

0<br />

⎟<br />

⎟<br />

⎟<br />

⎟<br />

⎟<br />

2 2<br />

( x + y )<br />

⎞<br />

⎟<br />

⎟<br />

⎟<br />

⎟<br />

⎟<br />

⎠<br />

Aus dem Verschiebungsfeld ergibt sich das lokale Dehnungsfeld (Tensor 2. Stufe) zu:<br />

1 ∂u<br />

ε ij = ( 2 ∂x<br />

und das Spannungsfeld um eine Versetzung aus der linear elastischen Theorie. Sowohl für<br />

Schrauben- als auch für Stufenversetzungen lässt sich zeigen, dass das Spannungsfeld<br />

i<br />

j<br />

+<br />

∂u<br />

∂x<br />

j<br />

i<br />

)<br />

reziprok zum Abstand zur Versetzungslinie r =<br />

2 2<br />

x + y abfällt.<br />

oder in Zylinderkoordinaten:<br />

σ<br />

Schraube<br />

σ<br />

Schraube<br />

G b<br />

=<br />

2 π r<br />

2<br />

⎛ 0<br />

⎜<br />

⎜ 0<br />

⎜<br />

⎝−<br />

y<br />

⎛0<br />

G b ⎜<br />

= ⎜0<br />

2 π r ⎜<br />

⎝0<br />

0<br />

0<br />

1<br />

0<br />

0<br />

x<br />

0⎞<br />

⎟<br />

1⎟<br />

0⎟<br />

⎠<br />

− y⎞<br />

⎟<br />

x ⎟<br />

0 ⎟<br />

⎠<br />

r, θ,z<br />

für eine Stufenversetzung:<br />

89

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

σ<br />

Stufe<br />

=<br />

G b<br />

2 π (1 − ν)<br />

1<br />

4<br />

r<br />

2 2<br />

⎛−<br />

y (3x + y )<br />

⎜<br />

2 2<br />

⎜ x (x − y )<br />

⎜<br />

⎝ 0<br />

x (x<br />

y (x<br />

2<br />

2<br />

2<br />

− y )<br />

2<br />

− y )<br />

0<br />

0<br />

0<br />

− 2ν<br />

y r<br />

2<br />

⎞<br />

⎟<br />

⎟<br />

⎟<br />

⎠<br />

In beiden Fällen sieht man, dass das Spannungsfeld mit 1/r abnimmt.<br />

Zusammenhang zwischen Versetzungsdichte und äußerer Spannung<br />

Das Spannungsfeld einer Versetzung nimmt mit 1/r ab. Der mittlere Abstand zwischen den<br />

Versetzungen beträgt 1/ ρ , mit der Versetzungsdichte ρ. Somit kann ein Versetzungswald<br />

eine äußere Spannung neutralisieren, wenn die die Versetzungsdichte quadratisch mit der<br />

Spannung steigt:<br />

1 1<br />

|σ ext. | ≈ σ Vers. ~ ~ = ρ<br />

r x<br />

mit Vorfaktoren: σ back stress =<br />

G b ⎛ R ln<br />

2 π ⎟ ⎞<br />

⎜<br />

⎝ r 0 ⎠<br />

1 G b ⎛ R = ln<br />

x 2 π ⎟ ⎞<br />

⎜<br />

⎝ r 0 ⎠<br />

ρ ≈<br />

G b<br />

ρ<br />

Taylor-Beziehung<br />

⎛ σ<br />

ρ ≈<br />

G b<br />

⎟ ⎞<br />

⎜<br />

⎝ ⎠<br />

(Bed.: Temperatur hoch genug um Gleichgewichtsabstand einzustellen)<br />

2<br />

Abhängigkeit der Versetzungsdichte von der Schubspannung für Kupfer bei Raumtemperatur.<br />

Die Taylor Beziehung ρ ~ σ 2 ist über einen weiten Bereich erfüllt.<br />

90

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Natural Creep Law ("natürliches Kriechgesetz")<br />

Unter der Annahme, dass bei hohen Temperaturen die Versetzungsgeschwindigkeit<br />

proportional zur äußeren Spannung ist (Herleitung im nachfolgende Kapitel<br />

"Wechselwirkung von Versetzungen mit 0-dimensionalen Fehlstellen"):<br />

v ~ σ<br />

und der oben hergeleiteten Taylorbeziehung mit<br />

ergibt sich mit<br />

die Kriechgeschwindigkeit ε& zu:<br />

⎛ σ<br />

ρ ≈<br />

G b<br />

⎟ ⎞<br />

⎜<br />

⎝ ⎠<br />

ε& = ρ⋅b⋅v<br />

⎛ σ<br />

ε& ~<br />

G b<br />

⎟ ⎞ σ<br />

⎜ ⋅b⋅σ =<br />

⎝ ⎠ G<br />

3b<br />

2<br />

oder speziell die Abhängigkeit der Dehnrate von der außen anliegenden Spannungen zu:<br />

2<br />

2<br />

natural creep law ε& ~ σ 3<br />

Mit einem Spannungsexponent, oder Norton-Exponent von n = 3. Diese Abhängigkeit wird<br />

bei hohen Temperaturen im stationären Bereich der Kriechkurve bei vielen Materialien<br />

beobachtet (siehe Ashby und Frost, Deformation Mechanism Maps). Spannungsexponenten ><br />

3 (bis zu 12-15 bei oxiddispersionsverfestigten (ODS-) Materialien, Stichwort<br />

Schwellspannungskonzept) sind meist auf starke Behinderung der Versetzungsbewegungen<br />

zurück zu führen.<br />

Linienenergie einer Versetzung<br />

Aus der elastischen Verspannung des Gitters ergibt sich eine Linienenergie für die<br />

verschiedenen Versetzungstypen. Die Linienenergie wird berechnet indem man die<br />

Versetzung gedanklich halbiert und die eine Hälfte aus einem großen Abstand R 0 auf die<br />

andere Hälfte zu bewegt. Durch die Wechselwirkungskräfte (siehe unten) ergibt sich eine<br />

Kraft pro Länge, das Integral Kraft mal Weg von R 0 bis zum inneren Abschneideradius r 0 ≈ b<br />

ergibt eine Energie pro Versetzungslänge.<br />

Für isotropes Material und einem Winkel α zwischen dem Burgersvektor und der<br />

Versetzungslinie ergibt sich die Linienenergie zu:<br />

91

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

U Lα =<br />

G b<br />

4 ⋅ π<br />

⎛ R ⎞ ⎛ ν<br />

ln<br />

⎜<br />

⎟ ⎜1+<br />

sin<br />

⎝ r0<br />

⎠ ⎝ 1− ν<br />

2<br />

⋅ 2<br />

⎞<br />

α⎟ ⎠<br />

Die Abschneideradien R und r 0 sind nötig, da ansonsten die Linienenergie gegen unendlich<br />

gehen würde. Der obere Abschneideradius R entspricht dem mittleren Abstand zwischen den<br />

Versetzungen (mehrere μm), der untere r 0 dem Gitterparameter oder wenige b.<br />

Oft wird der Vorfaktor<br />

1 ⎛ R ⎞<br />

ln<br />

⎜<br />

⎟<br />

4 ⋅ π ⎝ r0<br />

⎠<br />

= 1, gesetzt. Mit R = 73 µm, r 0 = 0,25 nm =<br />

a , ist<br />

2<br />

1 ⎛ R ⎞<br />

ln<br />

⎜<br />

⎟ = 1,00.<br />

4 ⋅ π ⎝ r0<br />

⎠<br />

Wichtig ist die Abhängigkeit zu b 2 und, dass Stufenversetzungen um den Faktor 1/(1-ν) ≈ 3/2<br />

größere Linienenergie als Schraubenversetzungen besitzen. Somit gilt für eine<br />

Schraubenversetzung:<br />

U L ≈ G⋅b 2<br />

Für Kupfer ergibt sich mit r 0 = 2,5⋅10 -10 m, R = 10 -4 m, G = 48 GPa und b = 2.55⋅10 -10 m für<br />

eine Schraubenversetzung:<br />

U Schraube L = 3,1⋅10 -9 J/m.<br />

für eine Stufenversetzung mit ν = 0,34:<br />

U Stufe L = 4,8⋅10 -9 J/m.<br />

Es ergeben sich Linienenergien von Versetzungen in der Größenordnung von 10 -9 bis<br />

10 -8 J/m.<br />

Die Linienenergie einer Versetzung nimmt mit ihrer Bewegungsgeschwindigkeit im Kristall<br />

zu (vergleiche das Kapitel "Beanspruchungsgeschwindigkeit und -temperatur":<br />

L<br />

L0<br />

v<br />

1−<br />

c<br />

mit c t der transversalen Schallgeschwindigkeit des Materials.<br />

U<br />

=<br />

U<br />

2<br />

2<br />

t<br />

92

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Versetzungen liegen, im Gegensatz zu Leerstellen, nur mit einer extrem geringen Dichte im<br />

thermodynamischen Gleichgewicht vor. Bildungsenergie einer Leerstelle Q L ≈ 1 eV, k⋅T bei<br />

1000°C ca. 0,11 eV Leerstellenkonzentration: c L ≈ 10 -4 .<br />

Versetzungen, Beispiel Kupfer (Gitterebenenabstand a = 3,6⋅10 -10 m, Linienenergie<br />

U L ≈ 4⋅10 -9 J/m): Für jedes Atom des Versetzungskernes (Abstand ist der Betrag des<br />

Burgersvektors b r ), welches die eingeschobene Halbebene beendet, ergibt sich eine Energie<br />

von Q Vers.atom ≈ 5 eV. Und damit im thermodynamischen Gleichgewicht bei 1000°C eine<br />

Dichte von nur c Vers.atom ≈ 8⋅10 -23 ! Ein Kupfer-Einkristall der Größe von 1 m 3 enthält<br />

4/(3,6⋅10 -10 m) 3 = 8,6⋅10 28 Atome. Die Zahl der Versetzungsatome in 1 m 3 ist somit 7⋅10 6<br />

Atome. Diese aneinandergereiht ergibt eine Länge von 2 mm. Damit ergibt sich die<br />

Gleichgewichts-Versetzungsdichte zu 2⋅10 -3 m -2 . In Realkristallen liegt die Versetzungsdichte<br />

im Bereich von 10 +7 bis 10 +16 m -2 .<br />

Linienspannung<br />

Der Versetzungslinie kann neben ihrer Energie auch eine Linienspannung zugeordnet<br />

werden, vergleichbar einem Gummiband. Die Linienspannung ergibt sich aus dem<br />

Widerstand der Versetzung gegen einer Krümmung der Linie. Sie ergibt sich aus der Energie<br />

bei einer infinitesimalen Auslenkung θ zu<br />

∂<br />

2 U<br />

T = U L +<br />

2<br />

∂θ<br />

L<br />

Im isotropen Material ergibt sich eine Linienspannung von (Seite 313, paper Phil. Mag.<br />

Glatzel, Forbes, Nix):<br />

⋅ b<br />

4 ⋅ π<br />

⎛ R ⎞ ⎛<br />

⎜ ⎟ ⎜<br />

⎝ r0<br />

⎠ ⎝<br />

ν<br />

1 − ν<br />

2<br />

G 2<br />

[ ] ⎟⎠<br />

⎞<br />

T isotropic = ln⎜<br />

⎟ 1 + sin θ + 2 cos( 2θ)<br />

Die Linienspannung hat dieselbe Einheit wie die Linienenergie und liegt auch betragsmäßig<br />

in derselben Größe.<br />

Eine Versetzung, die an zwei Punkten mit dem Abstand L verankert ist, wird sich durch die<br />

Einwirkung einer äußeren Kraft durchbiegen. Die Linienspannung versucht die Versetzung<br />

als Gerade beizubehalten.<br />

93

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

L<br />

T<br />

2⋅r⋅θ<br />

θ<br />

T<br />

T⋅sinθ<br />

θ<br />

r<br />

Die Durchbiegung ergibt sich anschaulich aus einer erhöhten Linienenergie auf Grund der<br />

Längenzunahme verursacht durch die Durchbiegung. Die gedachte Gegenkraft muss die<br />

Energie W extern = τ ext. ⋅b⋅(2⋅r⋅θ) aufbringen. Die Energiezunahme auf Grund der Durchbiegung<br />

beträgt W Durchb. = 2⋅T⋅sinθ ≈ 2⋅T⋅θ ≈ 2⋅U L ⋅θ. Somit ergibt sich der Radius der Durchbiegung<br />

zu:<br />

r =<br />

G ⋅ b<br />

τ<br />

Falls die Spannung so groß ist, dass sich ein perfekter Halbkreis ergibt, kann das Hindernis<br />

überwunden werde. Es liegt dann 2⋅r = L vor und es ergibt sich die Orowan-Spannung τ Orowan<br />

im Kräftegleichgewicht bei genauer Berechnung des Kreisbogens:<br />

ext<br />

τ Or = 0.84<br />

G b<br />

L<br />

≈<br />

G b<br />

L<br />

Die Orowan Spannung wird benötigt um eine Versetzung komplett zwischen zwei<br />

Hindernissen hindurch zu bewegen. Dies hat eine weitreichende Bedeutung. Je näher wir<br />

Hindernisse in einer Legierung zusammen bringen, umso höher die Festigkeit.<br />

Beispiel Nickelbasis-Superlegierung CMSx-4 nach Wärmebehandlung: γ' Volumenateil von<br />

~ 70%, würfelförmige Ausscheidungen, Matrixkanalbreite 40 - 100 nm. G ~ 95 GPa (Matrix<br />

bei 1000°C). b = 360 pm/ 2 = 255 pm, daraus folgt:<br />

τ Or ≈ 600 MPa für 40 nm Abstand zwischen den γ' <strong>Teil</strong>chen<br />

τ Or ≈ 240 MPa für 100 nm Abstand zwischen den γ' <strong>Teil</strong>chen<br />

Dies ist im Bereich der wirkenden Fliehkräfte in einer Gasturbinenschaufel. Durch<br />

Vergröberung der γ' Ausscheidungen mit der Zeit bei einer Temperatur ab 1000°C nimmt<br />

diese Spannung mit der Zeit ab.<br />

94

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Festigkeissteigerung durch Mischkristallverfestigung (Cu-Co gelöst), durch<br />

Ausscheidungsverfestigung (Cu-Co ausgeschieden) oder durch verfestigende <strong>Teil</strong>chen oder<br />

Dipersoide (Cu-BeO in Dispersion).<br />

Wir können die Fließspannung τ einer Kupferlegierung durch Mischkristallverfestigung<br />

steigern. Durch weitere Zugabe von Co, ergeben sich Co-Ausscheidungen (hcp), die aber<br />

noch von Versetzungen geschnitten werden können. Eine sehr effektive Festigkeitssteigerung<br />

ergibt sich, wenn die Hindernisse nicht von Versetzungen geschnitten werden können und die<br />

Hindernisse sehr fein dispergiert vorliegen (kleines L), wie z.B. bei dispersionsgehärteten<br />

Legierungen. Auch bei Nickelbasissuperlegierungen wirken die nah beieinander liegenden<br />

γ' Ausscheidungen als Hindernisse und die Versetzungen müssen sich durch die schmalen<br />

Matrixkanäle "quälen" (siehe mittleres Bild auf Seite 73 im Skript H2a).<br />

Versetzungsvervielfachung (Versetzungsquelle)<br />

Ist die außen anliegende Kraft groß genug so wirkt eine verankerte Versetzungslinie als<br />

Versetzungsquelle und emittiert immer weitere Versetzungsringe (Frank-Reed-Quelle), so<br />

lange, bis die Rückspannung durch aufgestaute Versetzungen so groß wird, dass eine<br />

Multiplikation verhindert wird. Siehe dazu die Animation von Versetzungsbewegungen, und<br />

auch zu Versetzungsquellen in:<br />

http://zig.onera.fr/DisGallery/<br />

95

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Ausbreitung einer verankerten Versetzungslinie. Die von der Versetzungslinie überschrittene<br />

Fläche ist abgeglitten.<br />

Frank Read Quelle in Silizium, Dash (1957). Lichtmikroskopische Aufnahme, Versetzung<br />

wurde durch die Dekorationstechnik sichtbar gemacht: Fremdatome lagern sich an den<br />

Versetzungskern an und verändern den Brechungsindex.<br />

96

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Konzentrische Ringe um eine Versetzungsquelle in Al3.5Mg, TEM-Aufnahme (1962)<br />

Wechselwirkung zwischen Versetzungen und Nulldimensionalen Fehlstellen (Cottrell-<br />

Wolken)<br />

Eine Wechselwirkung ergibt sich aus der Anlagerung von Fremdatomen in dem<br />

Spannungsfeld von Versetzungen. Dies findet insbesondere durch bewegliche<br />

Zwischengitteratome mit kleinerem Atomradius als derjenigen der Matrixatome statt (z.B.<br />

Stickstoffatome in unlegierten Stählen mit niedrigem Kohlenstoffgehalt, in Tiefziehblechen).<br />

Durch Cottrell-Wolken blockierte<br />

Versetzungen in einem gealterten Stahl<br />

Durch Vorverformung (Dressieren) von den<br />

Cottrell-Wolken gelöste Versetzungen<br />

Während der Glühung haben sich Stickstoffatome in der Nähe der Versetzungskerne<br />

angelagert. Sie setzen somit die Spannungsfelder um die Versetzungslinien herab. Wird das<br />

97

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Material verformt muß eine höhere obere Streckgrenze σ eH überwunden werden, so dass sich<br />

die Versetzungen von den Cottrell-Wolken lösen. Die nun freien Versetzungen bewegen sich<br />

unter einer niedrigeren Spannung, der unteren Streckgrenze σ eL . Die Verformung ist somit<br />

lokalisiert in Bereichen einer lokalen Spannungserhöhung. Es entstehen sog. Lüders-Bänder,<br />

die sich durch die Probe hindurch bewegen.<br />

Gealterter (bei hohen Temperaturen<br />

ausgelagerter) Werkstoff mit oberer und<br />

unterer Streckgrenze<br />

Ungealterter Werkstoff mit kontinuierlichem<br />

Übergang vom elastischen in den plastischen<br />

Bereich<br />

Inhomogene Verformung durch Bildung von Lüders-Bändern bei der Zugbeanspruchung<br />

eines gealterten Stahls.<br />

Wechselwirkung zwischen Versetzungen und Nulldimensionalen Fehlstellen<br />

(Versetzungsklettern)<br />

Eine große Bedeutung spielt die Wechselwirkung von Versetzungen mit Leerstellen bei<br />

hohen homologen Temperaturen (T > 0.4⋅T Schmelzpunkt ). Es ist dann möglich, dass sich<br />

98

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Stufenversetzungen, bzw. Versetzungen mit Stufenanteil auch senkrecht zu ihrer Gleitebene<br />

bewegen. Dies führt ebenfalls zu einer plastischen Verformung.<br />

Schematische Darstellung des Kletterprozesses über den Mechanismus der Diffusion, z.B.<br />

hervorgerufen durch eine horizontal angelegte Druckkraft.<br />

Die Kletterkraft einer reinen Stufenversetzung (bei einer Schraubenversetzung beinhaltet der<br />

nachfolgende Ausdruck zudem noch den Gleitanteil) ergibt sich durch Projektion der Peach-<br />

Köhler-Kraft auf die Gleitebene zu:<br />

r<br />

[ ] ⋅ nˆ<br />

F K = F r PK ⋅ n) r r t r<br />

= ŝ × ( σ b)<br />

r t r<br />

− = − bˆ e σ b<br />

Wird nun eine Leerstellen entsprechend der Abbildung oben eingebaut, so ergibt sich ein<br />

Energiegewinn von:<br />

ΔW = F K ⋅b 2<br />

da F K die Kraft pro Versetzungslänge ist, F K ⋅b die Kraft auf die Fläche b 2 darstellt. Somit<br />

ergibt sich in skalaren Größen (strenggenommen ist hier mit σ nur der Kletteranteil des<br />

Spannungstensors gemeint):<br />

ΔW = σ⋅b 3 = σ⋅Ω<br />

mit dem Atomvolumen Ω = b 3 . Analog zur Herleitung der Leerstellendichte ergibt sich bei<br />

einer außen anliegenden Spannung eine Absenkung, bzw. Anreicherung der<br />

Leerstellenkonzentration von:<br />

c - = c 0 e<br />

c + = c 0 e<br />

−σb 3<br />

kT<br />

+σb 3<br />

kT<br />

Versetzung klettert nach oben (eingeschobene Halbebene verkleinert sich),<br />

z.B. horizontale Druckkräfte im Bild oben<br />

Versetzung klettert nach unten (eingeschobene Halbebene vergrößert sich) , z.B.<br />

horizontale Zugkräfte im Bild oben<br />

Diese unterschiedlichen Leerstellenkonzentrationen ober-, bzw. unterhalb der Versetzungen<br />

im Vergleich zur Gleichgewichtsleerstellenkonzentration ergeben einen Fluss von Leerstellen<br />

99

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

• hin zum Versetzungskern im Fall einer horizontalen Druckkraft (die Versetzung ist eine<br />

Leerstellensenke)<br />

• weg von der Versetzung im Fall einer horizontalen Zugkraft (die Versetzung ist eine<br />

Leerstellenquelle)<br />

Der Leerstellenfluss ist proportional dem Konzentrationsunterschied (erstes Fick'sches Gesetz<br />

r r<br />

J = −D<br />

∇c<br />

).<br />

Im Allgemeinen spielt der Fluss von Substitutionsatomen beim Versetzungsklettern eine stark<br />

untergeordnete Rolle, da deren Beweglichkeit im Vergleich zu den Leerstellen deutlich<br />

eingeschränkt ist.<br />

Es lässt sich zeigen, dass die Geschwindigkeit der Versetzungskletterbewegung proportional<br />

zu der Differenz der Leerstellenkonzentration ist, z.B.:<br />

v<br />

+<br />

c<br />

~ D V ⋅(c + ⎛<br />

- c 0<br />

) = D V ⋅c 0 ⋅⎜<br />

⎜<br />

⎝<br />

Für kleine Spannungen σ ist σ⋅b 3

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Parallele Versetzungen mit Burgersvektor gleichen Vorzeichens stoßen sich ab, mit<br />

verschiedenem Vorzeichen ziehen sich an:<br />

U L1<br />

≈ G⋅b 2 1<br />

, U L2<br />

≈ G⋅b 2 r r 2<br />

2<br />

, U L,ges<br />

≈ G⋅ b 1 + b 2 = G 2 (b1 + b 2 2 + 2⋅ b 1 ⋅b 2 ⋅cosα)<br />

Dies ergibt, dass parallele Versetzungen mit Burgersvektoren, die einen Winkel < 90°<br />

zueinander bilden sich anziehen, und bei > 90° sich abstoßen.<br />

Für Stufenversetzungen ergeben sich die Kräfte zu (schwarz: negative Kräfte, weiß: positive<br />

Kräfte):<br />

10<br />

10<br />

y<br />

5<br />

5<br />

F G<br />

F K<br />

x<br />

0<br />

0<br />

-5<br />

-5<br />

-10<br />

-10 -5 0 5 10<br />

-10<br />

-10 -5 0 5 10<br />

Gleitkräfte<br />

Kletterkräfte<br />

Wichtig sind hierbei die sog. Spiegelkräfte. Liegt eine Versetzung in der Nähe einer freien<br />

Oberfläche, so sind die Randbedingungen an der Oberfläche σ xz = σ yz = σ zz = 0 zu<br />

befriedigen. Diese Randbedingungen lassen sich durch die Einführung einer an der freien<br />

Oberfläche gespiegelten Versetzung mit entgegengesetztem Vorzeichen erzielen. Das<br />

bedeutet, dass eine Versetzung von einer freien Oberfläche angezogen wird.<br />

Schrauben- und Stufenversetzung im Abstand d von einer freien Oberfläche.<br />

Liegt die Versetzung in der Nähe eines Übergangs zu einem unendlich steifen Medium sind<br />

die Randbedingungen ε xz = ε yz = ε zz = 0 zu erfüllen. Dies erfolgt durch eine Spiegelversetzung<br />

mit gleichem Vorzeichen. Die Versetzung wird von dieser Grenzfläche abgestoßen.<br />

101

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Temperaturabhängigkeit der Auswirkung der Versetzungswechselwirkungen:<br />

Im Spannungs-Dehnungsdiagramm bei niedrigen Temperaturen ergibt sich im Allgemeinen<br />

eine Verfestigung:<br />

∂σ ∂σ > 0 bzw. > 0<br />

∂ε<br />

∂t<br />

Die Versetzungsdichte ρ steigt kontinuierlich an (dρ + , hardening h).<br />

Bei hohen Temperaturen sind die Versetzungen so beweglich (Stichwort: "klettern",<br />

"nichtkonservative Bewegung", "Quergleiten"), dass energetisch günstige Konfigurationen<br />

eingenommen werden können und/oder sich Versetzungen gegenseitig auslöschen<br />

(annihilieren) können. Da Versetzungen nicht im thermodynamischen Gleichgewicht sind,<br />

werden die Linienenergien bei genügend hohen Temperaturen und Zeiten abgebaut. Im<br />

Material findet somit ein Abbau der inneren Spannungen oder eine Entfestigung statt:<br />

∂σ < 0<br />

∂t<br />

,bzw. die Versetzungsdichte nimmt ab (dρ - , recovery r).<br />

Die durch die Verformung erhöhte Versetzungsdichte wird durch die Umordnung infolge von<br />

diffusionsgesteuerten Prozessen wieder vermindert. Erzeugung und Verminderung der<br />

Versetzungsdichte unter thermischer Einwirkung ergibt dann einen stationären Zustand, d.h<br />

bei einer von außen vorgegebenen konstanten Spannung ergibt sich eine konstante<br />

Dehngeschwindigkeit ε& (oder die Dehngeschwindigkeit ist vorgegeben und es stellt sich eine<br />

konstante Spannung ein). Analog nimmt die Versetzungsdichte einen stationären Wert an.<br />

Das heißt Verfestigung und Entfestigung sind betragsmäßig gleich groß:<br />

102

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

ρ<br />

dρ = 0 => stationärer Zustand<br />

ρ 0<br />

Verfestigung überwiegt<br />

t oder ε<br />

Das totale Differential der Versetzungsdichte ergibt sich zu:<br />

⎛ ∂ρ ⎞ ⎛ ∂ρ ⎞<br />

dρ total = ⎜ ⎟ ⋅ dt + ⎜ ⎟ ⋅ dε<br />

= r⋅dt + h⋅dε<br />

⎝ ∂t<br />

⎠ ⎝ ∂ε ⎠<br />

Im stationären Zustand ergibt sich eine konstante Versetzungsdichte und somit:<br />

bzw.:<br />

dρ total = 0 = r⋅dt + h⋅dε -r⋅dt = h⋅dε <br />

ε&<br />

steady state<br />

= - h<br />

r<br />

dε r = -<br />

dt h<br />

Dies erklärt über die, für den Kletterprozess notwendige, Diffusion auch die<br />

Temperaturabhängigkeit:<br />

ε &<br />

−Q<br />

n k⋅T<br />

ss<br />

( σ,T)<br />

= ε&<br />

0<br />

⋅ σ ⋅ e<br />

mit der Aktivierungsenergie Q Kriechen ≈ Q Selbstdiffusion und einem Spannungsexponenten von ca.<br />

3, je nach Abhängigkeit der Geschwindigkeit des Versetzungskletterns von der Spannung<br />

(siehe "Wechselwirkung von Versetzungen mit 0-dimensionalen Fehlstellen"). Durch die bei<br />

höheren Temperaturen stärker ermöglichten Diffusionsvorgänge mit einer<br />

Temperaturabhängigkeit wie<br />

−Q SD<br />

k T<br />

e ⋅<br />

Kriechen<br />

wird auch die Beweglichkeit der Versetzungen gesteigert.<br />

Um zu einer höheren Warmfestigkeit zu gelangen muss somit die Versetzungsbeweglichkeit<br />

vermindert werden (Ausscheidungen einer zweiten Phase => Nickelbasissuperlegierungen).<br />

Schneiden sich zwei Versetzungen entstehen Sprünge in den Versetzungslinien.<br />

103

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Schneidprozeß zwischen zwei Stufenversetzungen, deren Burgersvektoren einen rechten<br />

Winkel zueinander bilden. Die Versetzungslinie X-Y ist in sich selbst um den Betrag des<br />

Burgersvektor der Linie A-B verschoben.<br />

Schneidprozeß zwischen zwei Stufenversetzungen mit parallelem Burgersvektor. Die Sprünge<br />

der Versetzungslinien haben Schraubencharakter.<br />

Schneiden sich zwei Schraubenversetzungen so entstehen Sprünge mit Stufencharakter. Diese<br />

Sprünge können nun nicht mehr in der in der ursprünglichen Gleitebene der Schrauben<br />

gleiten. Die eingeschobene Halbebene muß sich verlängern oder verkürzen. diese Bewegung<br />

wird als nicht konservative Bewegung bezeichnet und ist nur durch Erzeugung oder<br />

Vernichtung von Leerstellen, bzw. Zwischengitteratomen möglich.<br />

Bei zunehmender Zahl von Schneidvorgängen entstehen immer mehr schwer bewegliche<br />

Versetzungsabschnitte (nicht bewegliche kinks) => Verfestigung des <strong>Werkstoffe</strong>s.<br />

104

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Versetzungsaufstau<br />

Eine Versetzungskonfiguration, die häufig nach plastischer Verformung beobachtet wird ist<br />

ein Aufstau von Versetzungen. Er wird hervorgerufen durch die Emission von Versetzungen<br />

auf einer Gleitebene ausgehend von einer Versetzungsquelle. Trifft die führende Versetzung<br />

auf ein Hindernis (z.B. Korn- oder Phasengrenze) so stauen sich die nachfolgenden<br />

Versetzungen auf. Auf Grund der abstoßenden Kräfte der gleichsinnigen Versetzungen tritt<br />

keine Rekombination ein. Die elastischen Spannungsfelder der Versetzungen Wechselwirken<br />

miteinander. Der Abstand zwischen den Versetzungen wird kleiner je kleiner der Abstand<br />

zum Hindernis ist.<br />

Lineare Anordnung eines Aufstaus von Stufenversetzungen vor einem Hindernis unter einer<br />

von außen anliegenden Schubspannung τ.<br />

Versetzungsaufstau an einer γ'/Matrix-Phasengrenze in einer Nickelbasissuperlegierung<br />

(Übersicht und Ausschnittvergrößerung, Dr.-Arbeit Uwe Glatzel, TU-Berlin 1990)<br />

105

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Die Spannung τ 1 auf die führende Versetzung 1 ergibt sich durch die von außen angelegte<br />

Schubspannung τ ext. plus die von jeder der (n-1) verbleibenden Versetzungen wirkende<br />

Spannung τ n, mit n ≠1 . Bewegt sich die führende Versetzung um δx, so rücken auch alle<br />

nachfolgenden Versetzungen um δx auf. Dies ergibt eine verrichtete Arbeit ΔW = n b τ ext. δx.<br />

Das Hindernis (z.B. die Korngrenze) wirkt mit einer Gegenkraft τ crit. auf die führende<br />

Versetzung. Dies ergibt bei Bewegung um δx eine Energieänderung von ΔW * = b τ crit. δx. Im<br />

Gleichgewicht sind die beiden Energiebeiträge gleich groß und somit ist:<br />

τ 1 = N τ ext.<br />

Durch einen Versetzungsaufstau lässt sich somit die Spannung auf die führende Versetzung<br />

deutlich erhöhen. Die Quelle wird weiterhin Versetzungen emittieren, solange die<br />

Rückspannung der letzten Versetzung kleiner ist als τ. Der Abstand zwischen Versetzung i<br />

und (i-1) verhält sich wie<br />

1 b G 1 1<br />

Δ x<br />

i<br />

=<br />

~ (für eine große Anzahl von Versetzungen im Aufstau)<br />

(N − i + 1) 2π<br />

τ i<br />

ext.<br />

Die Zahl der Versetzungen ergibt sich aus dem Abstand der Quelle zum Hindernis und ist hier<br />

ohne Herleitung gegeben (siehe Hirth & Lothe, p. 767ff). Im Fall, dass die Quelle sich im<br />

Zentrum des Kornes befindet, ist dies D/2 (D ... Korndurchmesser).<br />

N =<br />

d τ ext .<br />

G b<br />

==> τ crit. =<br />

d τ 2 ext .<br />

G b<br />

bzw.: τ ext. =<br />

τ<br />

crit.<br />

⋅ G ⋅ b<br />

d<br />

Bei Annahme einer konstanten Korngrenzenfestigkeit τ crit. = τ KG , ergibt sich:<br />

τ<br />

ext.<br />

~<br />

1<br />

d<br />

Somit ist über einen Versetzungsaufstau eine Herleitung für den Zusammenhang zwischen<br />

Korngröße und Streckgrenze gegeben (Hall-Petch).<br />

Korngrößeneinfluss (Hall-Petch-Beziehung)<br />

Aus der obigen Herleitung lässt sich das makroskopische Verformungsverhalten als Funktion<br />

der Korngröße ableiten. Der mittlere Laufweg ist von der Korngröße abhängig. Das heißt ein<br />

grobkörnigerer Werkstoff hat zu Beginn der Verformung eine größere mittlere freie<br />

106

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Weglänge für Versetzungen, bzw. die Möglichkeit mehr Versetzungen aufzustauen, bevor sie<br />

auf ein Hindernis (die Korngrenze) treffen. Damit hat der grobkörnige Werkstoff eine<br />

geringere Streckgrenze.<br />

Der freie Laufweg von Versetzung abhängig von der Größe eines Kristallits und von<br />

Versetzungshindernissen (z.B. feindispers ausgeschiedene Zweitphase).<br />

Für hinreichend große Korndurchmesser lautet die empirisch ermittelte Hall-Petch-<br />

Beziehung:<br />

k<br />

σ 0.2<br />

= σ 0<br />

+<br />

n<br />

d<br />

Mit dem Korndurchmesser d, einer Reibungsspannung σ 0<br />

und der Korngrenzenhärte k als<br />

Konstanten (die τ crit. beinhaltet), n ist ≈ 2.<br />

Für technische <strong>Metalle</strong> ist die Hall-Petch Beziehung nur bedingt gültig, da Ausscheidungen<br />

die mittleren Laufwege zusätzlich erheblich verkürzen können. Für sehr kleine<br />

Korndurchmesser ist ein Versetzungsaufstau nicht mehr möglich und die Hall-Petch-<br />

Beziehung bricht zusammen.<br />

107

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

σ − σ 0<br />

k<br />

25 nm<br />

2⋅10 15 m -2<br />

−0.5<br />

6.3 d nm<br />

3⋅10 16 m -2<br />

2.8 nm<br />

3⋅10 16 m -2<br />

1<br />

d<br />

Abweichung von der Hall-Petch Beziehung für Korngrößen kleiner 10 – 20 nm.<br />

Zusammenfassung: Bedeutung der Versetzungen<br />

• Versetzungsmechanismen beeinflussen das plastische Formänderungsvermögen über den<br />

gesamten Temperaturbereich ( ε& = ρ⋅b⋅v):<br />

- T < T DBTT : Versetzungen eventuell nicht beweglich, bzw. zu langsam → Sprödbruch<br />

- 0 < T < 0,4⋅T m : Versetzungsgleiten: je nach Kristallsystem stehen Gleitsysteme zur<br />

Verfügung (siehe auch von Mises Kriterium später) die zu einer plastischen<br />

Verformung beitragen.<br />

- T > 0,4⋅T m : Weitere Gleitsysteme werden aktiviert (krz) und Wechselwirkung mit<br />

Leerstellen erhöht die Beweglichkeit der Versetzungen drastisch (gleiten +<br />

Versetzungsklettern) → zeitabhängige plastische Verformung (Kriechen). Technisch<br />

bedeutsam bis T m .<br />

- Reine Diffusionsprozesse durch Leerstellenbewegung spielen für die plastische<br />

Verformung keine Bedeutung (jedoch für Konzentrationsverschiebungen, Diffusion<br />

von der Oberfläche, ... ).<br />

• Spannungsfeld um eine Versetzung: σ Vers ≈ G⋅b/r<br />

• Linienenergie: U L ≈ G⋅b 2 (≈ Linienspannung) für elastisch isotrope Materialien.<br />

⎛ σ<br />

• bei hohen Temp.: Taylor-Beziehung ρ ≈<br />

G b<br />

⎟ ⎞<br />

⎜<br />

⎝ ⎠<br />

mit Hindernissen:<br />

• Orowanspannung: σ Orowan ≈ G⋅b/L<br />

k<br />

• σ Hall-Petch = σ 0 +<br />

d<br />

2<br />

und natural creep law ε& ~ σ 3 , da v ~ σ<br />

108

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Zweidimensionale Fehlordnungen<br />

Korngrenzen<br />

Der Grenzbereich von einem Korn zum anderen ist näherungsweise ein flächenhafter Fehler.<br />

Man unterscheidet zwischen Klein- (< 5°) und Großwinkelkorngrenze (≥ 5°), dann weiter in<br />

Dreh- und Kippgrenzen. Im Allgemeinen Fall ist jedoch die Korngrenze eine Kombination<br />

aus Dreh- und Kippgrenze. Zur exakten Definition einer Korngrenze benötigt man die<br />

Flächennormale der Grenzfläche n r , die Drehachse r t und den Drehwinkel θ zwischen den<br />

beiden Kristallen. Bei einer Drehgrenze ist die Drehachse parallel zur Grenzflächennormalen,<br />

bei einer Kippgrenze senkrecht dazu.<br />

Kippgrenze<br />

Drehgrenze durch Netzwerk aus parallelen<br />

Schraubenversetzungen<br />

Bildung einer Kleinwinkelkorngrenze durch Ordnung vorher ungeordneter Versetzungen<br />

109

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

b<br />

tan θ =<br />

d<br />

Beziehung zwischen Kippwinkel θ einer Kleinwinkelkorngrenze und dem<br />

Versetzungsabstand<br />

Die Korngrenze hat somit 5 Freiheitsgrade. Es gilt:<br />

r r r<br />

N b =<br />

×<br />

ˆ t<br />

∑<br />

i<br />

i<br />

i<br />

θ<br />

( ) 2 sin<br />

2<br />

mit einem beliebigen Vektor r r , der in der Grenzfläche liegt. N i<br />

ist die Zahl der Versetzungen<br />

mit Burgersvektor b r i<br />

, die von r geschnitten werden. Die Frank'sche Regel kann direkt aus<br />

dem Burgersumlauf abgeleitet werden. Streng gültig ist diese Regel nur für<br />

Kleinwinkelkorngrenzen: (a) planar, (b) weiter Abstand zwischen den Versetzungen, (c)<br />

kleine Winkel θ und (d) alle Versetzungen gerade, konstanter Abstand und parallel<br />

zueinander. Es können jedoch mehrere Schlüsse gezogen werden: Im Allgemeinen benötigen<br />

wir drei verschiedene, voneinander linear unabhängige Burgersvektoren um eine beliebige<br />

Korngrenze zu bilden<br />

Durch Verformung des Ausgangsmaterials (Walzen, Schmieden, Kaltverformung, ... ) kann<br />

die ursprünglich ungeordnete Anordnung der Korngrenzen ausgerichtet werden (=><br />

Texturen). Die Verteilung der Korngrenzen bestimmen das mechanische Verhalten<br />

entscheidend (siehe u.a. Hall-Petch Beziehung σ 0.2<br />

= σ 0<br />

+ k/ d).<br />

110

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Großwinkelkorngrenzen haben eine Dicke von 2-5 Atomlagen und es besteht keine<br />

Kohärenzbeziehung zwischen den Körnern. Die Großwinkelkorngrenze kann eine amorphe<br />

(Flüssigkeitsähnliche) Struktur annehmen. D.h. bei hohen Temperaturen das Material an den<br />

Korngrenzen aufschmilzt und Gleitvorgänge in den Korngrenzen und nicht mehr innerhalb<br />

des Gitters auf definierten Gleitebenen stattfindet. Die Rissbildung ist durch das Aufreißen<br />

von Korngrenzen gekennzeichnet. => gerichtete Erstarrung, Einkristalle zur Anwendung bei<br />

extrem hohen Temperaturen.<br />

Fehlordnung in den Korngrenzen führt zur Anreicherung von Fremdatomen (z.B. Beigabe<br />

von Hafnium, Bildung von Karbiden an Korngrenzen, Wasserstoffversprödung).<br />

Wird der Anteil der ungeordneten Bereiche erhöht (bis zu 80% in nanokristallinen<br />

Materialien) oder das Material durch geeignete Abkühlbedingungen in einen amorphen<br />

Zustand überführt wird (metallische Gläser) ergeben sich neue Materialeigenschaften. Bei<br />

metallischen Gläsern z.B. ein geringer E-Modul und eine sehr hohe Streckgrenzendehnung<br />

und damit eine hohe gespeicherte Energiedichte<br />

W/V = 1/2 σ ε =<br />

E ε<br />

2<br />

2<br />

=<br />

2<br />

σ<br />

2 E<br />

=> Material für Golfschläger.<br />

Stapelfehler<br />

Die hexagonal dichteste Kugelpackung weist eine Stapelfolge der (0001) Ebenen nach dem<br />

Muster ... ABABABAB ... auf. Im kfz-Gitter sind die {111} Ebenen entsprechend<br />

... ABCABCABCABC .. angeordnet. Störungen dieser Ordnung werden als Stapelfehler<br />

bezeichnet. Sie können während der Kristallisation im Abkühlvorgang eingewachsen sein<br />

oder werden durch Abgleitung von <strong>Teil</strong>versetzungen erzeugt. Eine vollständige a/2 <br />

Versetzung im kfz-Gitter kann aufspalten in zwei Versetzungen vom Typ a/6 unter<br />

Bildung eines Stapelfehlers zwischen diesen <strong>Teil</strong>versetzungen.<br />

Metall Stapelfehlerenergi Schubmodul G Abstand der Shockley Partials<br />

e<br />

[GPa]<br />

[nm]<br />

[mJ/m 2 ]<br />

Al 166 26,1 1<br />

Ni 128 76 2,9<br />

Cu 78 48,3 3,2<br />

Au 45 27,0 4<br />

Ag 22 30,3 9<br />

Stapelfehlerenergien schwanken stark für verschiedene Materialien:<br />

111

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Einen großen Einfluss haben auch Legierungsbestandteile. In der Regel reduzieren<br />

zusätzliche Legierungselemente die Stapelfehlerenergie (in Bronzelegierungen ist SFE<br />

geringer als für Cu, Al-Legierungen haben geringere SFE als Al).<br />

Kurze Stapelfehlersegmente in austenitischem Stahl. V2A-Stahl, X10CrNi18-8, bzw.<br />

Werkstoffnummer 1.4310.<br />

Aufspaltung der vollständigen Versetzung mit b r = a/2 [110] in b r 1<br />

= a/6 [211] und<br />

b r<br />

= a/6 [12 1] in der (1 11) Ebene des kfz Gitters.<br />

2<br />

112

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Schnitt einer ( 1 10) Ebene des kfz Gitters mit einer aufgespalteten Stufenversetzung, die<br />

einen Stapelfehler begrenzt. Das kfz-Gitter weist in -Richtung eine ABABAB<br />

Stapelfolge auf. Eine vollständige Versetzung kann ohne der Störung der Stapelfolge nur<br />

durch den Einschub zweier AB Ebenen erfolgen. Es liegen zwei gleichsinnige<br />

<strong>Teil</strong>versetzungen nebeneinander, die zwischen sich einen Stapelfehler bilden.<br />

Versetzungslinien und Burgersvektoren liegen schräg zur Papierebene.<br />

Antiphasengrenzen<br />

Legierungen mit geordneter Atomverteilung (intermetallischen Phasen) erzeugt das Abgleiten<br />

eine im Grundgitter vollständige Versetzung nun eine Störung der Ordnung, die<br />

Antiphasengrenze. Sind die Atome abwechselnd angeordnet ( ... oxoxoxox ... ), so ist die<br />

Antiphasengrenze eine Störung dieser Ordnung ( ... oxox|xoxoxox ... ). Die<br />

Antiphasengrenzenergien liegen in der Größenordnung von 100 mJ/m 2 .<br />

113

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Antiphasengrenze im kfz Gitter<br />

Zwillingsgrenzen<br />

Zwillingsgrenzen sind Großwinkelkorngrenzen mit ungestörtem Gitteraufbau und besonders<br />

niederer Energie. Die Zwillingsebene spiegelt den Kristall von einer zur anderen Seite. Aus<br />

der Ebenenabfolge ( ... ABCABCABCABC ... ) wird ( ... ABCABC|BACBACBA ... ). Die<br />

Energie der Zwillingsgrenze entspricht der Hälfte der Stapelfehlerenergie. Zwillinge treten<br />

somit bevorzugt in Materialien geringer Stapelfehlerenergie auf (Cu, Messing, austenitischen<br />

Stählen).<br />

114

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

(112) Zwillingsgrenze im krz Gitter<br />

Phasengrenzen<br />

In mehrphasigen <strong>Werkstoffe</strong>n ergeben können sich kohärente (jede Gitterebene der Matrix<br />

findet ihre Fortsetzung in der Ausscheidung oder teilkohärente (die Gitterebenen der Matrix<br />

finden zum <strong>Teil</strong> ihre Fortsetzung in der Ausscheidung) Phasengrenzen. Im Fall der<br />

teilkohärenten Phasengrenzflächen ergeben sich Fehlpassungsnetzwerke (Netzwerke von<br />

Versetzungen mit Stufenanteil). Vollständig inkohärente Grenzflächen ergeben sich äußerst<br />

selten.<br />

kohärent<br />

teilkohärent<br />

Schematische Darstellung von Phasengrenzen<br />

115

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Versetzungen in Realstrukturen unter Berücksichtigung möglicher Fehlerflächen<br />

Prinzipiell:<br />

- Linienenergie einer Versetzung ist proportional b 2 => eine Aufspaltung der Versetzung<br />

unter Winkeln < 90° verringert die Gesamtenergie, es können dann aber zusätzliche<br />

Flächenfehler auftreten.<br />

- von Mises Kriterium: bei plastischer Verformung bleibt das Volumen erhalten => 5<br />

voneinander unabhängige Dehnungsgrößen (6 Dehungsgrößen im Tensor minus 1 durch<br />

Volumenkonstanz) müssen variiert werden um eine beliebige plastische Verformung zu<br />

ermöglichen => mindestens 5 voneinander unabhängige Gleitsysteme werden für eine<br />

beliebige plastische Verformung benötigt.<br />

- Gleitebene: Ebene mit höchster Atom-Flächendichte.<br />

- Burgersvektor: kürzester Verbindungsvektor zwischen zwei Atomen.<br />

- Nur in sehr seltenen Spezialfällen liegt der kürzeste Verbindungsvektor nicht in der<br />

Gleitebene.<br />

- Aufspaltung schränkt die Bewegungsmöglichkeit ein (Quergleiten von<br />

Schraubenversetzungen nicht mehr möglich).<br />

- Bei erhöhten Temperaturen auch nichtkonservative Versetzungsbewegung möglich<br />

(klettern) => Duktilität nimmt zu, Festigkeit ab.<br />

von Mises Kriterium:<br />

Für eine beliebige Veränderung eines Volumenelementes benötigen wir 6 voneinander<br />

unabhängige Dehnungsgrößen: ε xx , ε yy , ε zz , ε yz , ε xz , ε xy . Bei plastischer Verformung gehen wir<br />

jedoch von einer Volumenkonstanz aus, d.h. für eine beliebige plastische Verformung<br />

genügen 5 Dehnungsgrößen um diese zu beschreiben, da ε xx + ε yy + ε zz = 0.<br />

Für die Abgleiten auf einem Gleitsystem ergibt sich eine plastische Verformung von:<br />

r r s<br />

mit pˆ || ( b n)<br />

⎛0<br />

1 0⎞<br />

t ⎜ ⎟<br />

ε ' = γ ⎜1<br />

0 0⎟<br />

⎜ 0 0 0 ⎟<br />

⎝ ⎠<br />

× . Mit der Transformationsmatrix<br />

⎛ b1<br />

⎜<br />

R t<br />

= ⎜b2<br />

⎜<br />

⎝ b3<br />

n<br />

n<br />

n<br />

1<br />

2<br />

3<br />

r r<br />

bˆ ,nˆ ,pˆ<br />

p1<br />

⎞<br />

⎟<br />

p2<br />

⎟<br />

p ⎟<br />

3 ⎠<br />

ergibt sich die Dehnung im kartesischen Koordinatensystem zu:<br />

t t t<br />

− t<br />

ε = R 1 ε'<br />

R<br />

116

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Wenn die Burgersvektoren und Gleitebenen jeweils voneinander abhängig sind (als<br />

Linearkombinationen darstellbar) sind die Gleitsysteme voneinander abhängig. Für eine<br />

beliebige plastische Verformung auf Grund von Gleitprozessen benötigen wir 5 voneinander<br />

unabhängige Gleitsysteme. Es kann nicht mehr als 5 voneinander unabhängige Gleitsysteme<br />

in einem Kristall geben, da durch Gleitprozesse keine Volumenänderung möglich ist (bei<br />

Phasenumwandlungen mit Volumenänderungen kommt ein zusätzlicher Freiheitsgrad hinzu).<br />

fcc bcc hcp<br />

Gleitbenenen und/oder Basalebene [0001]<br />

Burgersvektor a/2 a/2 a/3 <br />

Anzahl der Gleitsysteme 12 12 oder mehr 3<br />

Zahl voneinander unabhängigen<br />

Gleitsysteme<br />

5 5 2<br />

Mechanische<br />

duktil, geringe<br />

Eigenschaften<br />

Festigkeit<br />

duktil, hohe Festigkeit spröde<br />

Beispiele Ni, Cu, Pb Fe, Mo, Ta Mg, Be, Ti<br />

Kubisch-flächenzentriertes Gitter (z.B. Al, Ni, aust. Stähle (Cr-Ni-Stähle), Cu, Ag, Au)<br />

Legierungen dieses Kristallgitters zeigen eine gute Umformbarkeit aber auch eine hohe<br />

Verfestigungsrate bei der plastischen Verformung. Die Festigkeit lässt sich durch<br />

Ausscheidungshärtung beträchtlich erhöhen. Kennzeichnend für dieses Kristallgitter ist die<br />

Aufspaltung von Versetzung (in Shockley-Partialversetzungen) und damit die Bildung von<br />

Stapelfehlern:<br />

a/2 [110] = a/6 [211] + a/6 [12 1]<br />

Da die Linienenergie einer Versetzung ~ b 2 ist, ergibt sich eine Reduzierung der<br />

Gesamtlinienenergie. Je nach Stapelfehlenergie ist der Prozess dann begünstigt oder nicht,<br />

bzw. die Aufspaltungsweiten groß oder gering. Durch diese Aufspaltung sind die {111}-<br />

Ebenen in der sich der Stapelfehler befindet, als Gleitebenen festgelegt. Die Flächenenergie<br />

des Stapelfehlers ist eine entscheidende Größe der kfz-Gitter.<br />

Der Abstand zwischen den Shockley-Partialversetzungen wird über die Stapelfehlerenergie<br />

bestimmt. Die Versetzungen stoßen sich durch Wechselwirkung ihrer elastischen Felder mit<br />

einer Kraft ~ 1/x ab. Durch den Stapelfehler ziehen sich die Versetzungen mit einer<br />

117

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

konstanten Kraft an. Dies ergibt einen Gleichgewichtsabstand. Je größer die<br />

Stapelfehlerenergie desto geringer der Abstand.<br />

Eine geringe Stapelfehlerenergie führt somit zu einem großen Abstand zwischen den<br />

Partialversetzungen und einer eingeschränkten Beweglichkeit (Quergleiten von<br />

Schraubenversetzungen nicht möglich). Hindernisse müssen somit durch entsprechend hohe<br />

thermische Aktivierung umgangen werden. D.h. <strong>Metalle</strong> mit geringer Stapelfehlerenergie<br />

besitzen eine höhere Warmfestigkeit. Die Stapelfehlerenergie kann durch zulegieren sehr<br />

stark verändert werden. In Nickel kann die Stapelfehlerenergie durch Kobalt herabgesenkt, in<br />

Kupfer durch Zink.<br />

Element, bzw. Legierung: Ag Cu Ni Al CuZn30 Allg.<br />

Oberflächenenergie [mJ/m 2 ] 1140 1725 2280 980 1000 - 3000<br />

Korngrenzenergie [mJ/m 2 ] 790 625 866 325 400 - 800<br />

Stapelfehlerenergie [mJ/m 2 ] 22 78 125 166 15 20 - 300<br />

Zwillingsgrenzenergie [mJ/m 2 ] 8 24 43 75 10 - 150<br />

In intermetallischen Phasen ergeben sich auf Grund der chemischen Ordnung weitere Fehler:<br />

Antiphasengrenzen (APG), komplexe Stapelfehler (CSF) und intrinsisch und extrinsisch<br />

Stapelfehler der Überstruktur (SISF). Die Fehlerflächenenergien liegen im Bereich zwischen<br />

wenigen mJ/m 2 bis zu 300 mJ/m 2 . Für Ni 3 Al ergeben sich die Werte: E APG ≈ E CSF ≈ 90 mJ/m 2<br />

und E SISF ≈ 50 mJ/m 2 (Dissertation Glatzel).<br />

Kubisch-raumzentriertes Gitter (z.B. α-Eisen, ferritische Stähle, Mo, Ta, V, Cr, W, Nb)<br />

Versetzungen dieses Kristallgitters zeigen im Allgemeinen keine Aufspaltung, da die<br />

Stapelfehlerenergien um eine Größenordnung höher liegen als für die kfz-Struktur, daraus<br />

folgt eine niedrigere Warmfestigkeit.<br />

Burgersvektoren sind vom Typ a/2 , Gleitebenen sind {110}, {112} und {123}-<br />

Ebenen. Eine [111]-Richtung wird von drei {110}, drei {112} und sechs {123}-Ebenen<br />

geschnitten. D.h. es gibt viele Möglichkeiten für eine Schraubenversetzung zum Quergleiten.<br />

In krz-Strukturen wird die Gleitrichtung daher unter vielfachen Wechseln der Gleitebenen im<br />

Wesentlichen durch die Hauptschubspannungsrichtung bestimmt und nicht so sehr durch die<br />

Lage der Gleitebenen. Gleitlinien auf der Oberfläche sind daher oft wellenförmig. Es ergibt<br />

sich eine geringere Verfestigung bei Kaltverformung als bei kfz-<strong>Metalle</strong>n. Dagegen ist, durch<br />

die geringere Versetzungsaufspaltung, die Entfestigung mit steigender Temperatur stärker.<br />

118

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

Bei Ermüdungsversuchen zeigt sich, dass durch die Vielzahl der möglichen Gleitebenen eine<br />

Stabilisierung der Versetzungsstruktur eher ergibt und Aufstauung von Versetzungen mit<br />

Risseinleitung seltener auftritt als bei kfz-<strong>Metalle</strong>n. Deshalb werden viele krz-<strong>Metalle</strong> als<br />

dauerfest eingestuft.<br />

Hexagonales Gitter (z.B. Be, Mg, Zn, Cd, Ti)<br />

Verformungen in dieser Struktur finden im Wesentlichen auf nur einer Ebene, der Basisebene,<br />

statt. Quergleiten ist nahezu ausgeschlossen. Dadurch verfestigen diese <strong>Metalle</strong> sehr stark,<br />

sind also schlecht verformbar und neigen zum Sprödbruch. Zink muss auf besonderen<br />

Walzwerken gewalzt werden, mit sehr kleinem Durchmesser der Arbeitswalzen.<br />

Dem ungünstigen Formänderungsverhalten entspricht die hohe Kerbempfindlichkeit und<br />

damit verbundene Sprödbruchneigung hexagonaler <strong>Metalle</strong>.<br />

Intermetallische Phasen (z.B. die kubisch-geordneten Phasen L1 2 (Ni 3 Al) und B2 (NiAl))<br />

In intermetallischen Phasen sind Burgersvektoren des Grundgitters keine vollständigen<br />

Versetzungen. D.h. im geordneten Gitter sind dies wieder Partialversetzungen und erzeugen<br />

einen Fehler. Es ergeben sich somit Burgersvektoren mit höherem Betrag oder Versetzungen<br />

treten paarweise auf und spannen eine Fehlerfläche zwischen sich auf.<br />

Besonders interessant für Hochtemperaturanwendungen sich die Phasen Ni 3 Al (anomales<br />

Temperaturverhalten, hochwarmfest) und die Phase NiAl (hoher Schmelzpunkt, geringe<br />

Dichte, sehr gute Oxidationsbeständigkeit, geordnet bis nahe zum Schmelzpunkte).<br />

Aluminium<br />

Nickel<br />

d 100 NiAl = 0.288<br />

d 100<br />

Ni 3 Al = 0.357<br />

Ni 3 Al im Vergleich zu NiAl<br />

119

<strong>Metalle</strong> <strong>II</strong>, MaWi-Diplom, 7. Sem. Uwe Glatzel Modul WM4, MSE, 1.Sem.<br />

1. Beispiel L1 2 -Ordnung wie in Ni 3 Al:<br />

Der kürzeste Verbindungsvektor im ungeordneten kfz-Kristall ist a/2 . Dieser erzeugt<br />

im L1 2 -geordneten Gitter eine Antiphasengrenze. Die Shockley-Partialversetzungen<br />

a/6 des kfz-Gitters erzeugen eine Antiphasengrenze gekoppelt mit einem Stapelfehler,<br />