O+P Fluidtechnik 5/2016

O+P Fluidtechnik 5/2016

O+P Fluidtechnik 5/2016

- TAGS

- fluidtechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

KONSTRUKTION<br />

ENTLASTUNG<br />

Nach der Entlastung zeigt sich der Eigenspannungszustand im Bauteil.<br />

Die plastifizierten Bereiche werden durch die elastische Verformung<br />

des äußeren Materials komprimiert. Die Folge sind Druckeigenspannungen.<br />

Diese werden durch Zugeigenspannungen im<br />

umgebenden, äußeren Material kompensiert. Zum Teil können die<br />

auftretenden Druckeigenspannungen betragsmäßig größer als die<br />

Streckgrenze sein. Da innere Druckspannungen nicht zur Bildung<br />

von Rissen und zum Versagen des Bauteils führen, gehen hiervon<br />

zunächst keine negativen Einflüsse aus.<br />

Wie auch bei Pressverbänden ist das Nebenprodukt der Autofrettage<br />

eine Verformung des Bauteils im lastfreien Zustand. Auch<br />

wenn die Verformungen im Allgemeinen sehr gering sind, müssen<br />

gegebenenfalls Maßkorrekturen vorgenommen werden, um nach<br />

der Autofrettage Toleranzanforderungen zu erfüllen. Die notwendigen<br />

Korrekturen können mit Hilfe der FE-Simulation prognostiziert<br />

werden.<br />

BETRIEBSLAST NACH AUTOFRETTAGE<br />

Bei erneuter Belastung mit maximaler Betriebslast werden die<br />

auftretenden Spannungen in den kritischen Zonen durch die<br />

Druckeigenspannungen überlagert. Im gezeigten Beispiel liegen<br />

die Spannungsspitzen im gesamten Bauteil deutlich unterhalb der<br />

Streckgrenze.<br />

Insgesamt wurden durch die Autofrettage die maximalen Vergleichsspannungen<br />

von 710 MPa bei linearelastischer Auslegung<br />

auf 288 MPa und damit um 60 % reduziert. Eine anschließende<br />

Dauerfestigkeitsanalyse bestätigt, dass der Zylinder nach der Autofrettage<br />

dauerfest ist.<br />

3.1.2 VALIDIERUNG<br />

Bei aller Begeisterung für moderne Simulationstechniken darf der<br />

Praxisbezug nicht fehlen. FE-Tools sind mächtig, aber auch gefährlich,<br />

denn sie suggerieren vertrauenswürdige Ergebnisse. Die Qualität<br />

der Ergebnisse ist jedoch immer nur so hoch, wie die Qualität<br />

der Eingangsdaten; alle Randbedingungen und Modelle müssen<br />

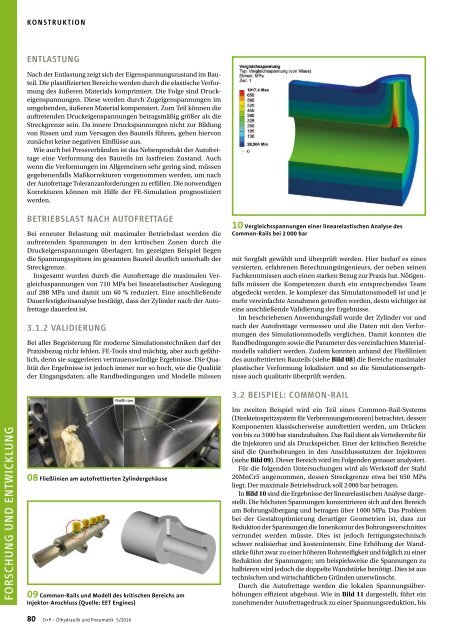

10 Vergleichsspannungen einer linearelastischen Analyse des<br />

Common-Rails bei 2 000 bar<br />

mit Sorgfalt gewählt und überprüft werden. Hier bedarf es eines<br />

versierten, erfahrenen Berechnungsingenieurs, der neben seinen<br />

Fachkenntnissen auch einen starken Bezug zur Praxis hat. Nötigenfalls<br />

müssen die Kompetenzen durch ein entsprechendes Team<br />

abgedeckt werden. Je komplexer das Simulationsmodell ist und je<br />

mehr vereinfachte Annahmen getroffen werden, desto wichtiger ist<br />

eine anschließende Validierung der Ergebnisse.<br />

Im beschriebenen Anwendungsfall wurde der Zylinder vor und<br />

nach der Autofrettage vermessen und die Daten mit den Verformungen<br />

des Simulationsmodells verglichen. Damit konnten die<br />

Randbedingungen sowie die Parameter des vereinfachten Materialmodells<br />

validiert werden. Zudem konnten anhand der Fließlinien<br />

des autofrettierten Bauteils (siehe Bild 08) die Bereiche maximaler<br />

plastischer Verformung lokalisiert und so die Simulationsergebnisse<br />

auch qualitativ überprüft werden.<br />

FORSCHUNG UND ENTWICKLUNG<br />

08 Fließlinien am autofrettierten Zylindergehäuse<br />

09 Common-Rails und Modell des kritischen Bereichs am<br />

Injektor-Anschluss (Quelle: EET Engines)<br />

3.2 BEISPIEL: COMMON-RAIL<br />

Im zweiten Beispiel wird ein Teil eines Common-Rail-Systems<br />

(Direkteinspritzsystem für Verbrennungsmotoren) betrachtet, dessen<br />

Komponenten klassischerweise autofrettiert werden, um Drücken<br />

von bis zu 3 000 bar standzuhalten. Das Rail dient als Verteilerrohr für<br />

die Injektoren und als Druckspeicher. Einer der kritischen Bereiche<br />

sind die Querbohrungen in den Anschlussstutzen der Injektoren<br />

(siehe Bild 09). Dieser Bereich wird im Folgenden genauer analysiert.<br />

Für die folgenden Untersuchungen wird als Werkstoff der Stahl<br />

20MnCr5 angenommen, dessen Streckgrenze etwa bei 650 MPa<br />

liegt. Der maximale Betriebsdruck soll 2 000 bar betragen.<br />

In Bild 10 sind die Ergebnisse der linearelastischen Analyse dargestellt.<br />

Die höchsten Spannungen konzentrieren sich auf den Bereich<br />

am Bohrungsübergang und betragen über 1 000 MPa. Das Problem<br />

bei der Gestaltoptimierung derartiger Geometrien ist, dass zur<br />

Reduktion der Spannungen die Innenkontur des Bohrungsverschnittes<br />

verrundet werden müsste. Dies ist jedoch fertigungstechnisch<br />

schwer realisierbar und kostenintensiv. Eine Erhöhung der Wandstärke<br />

führt zwar zu einer höheren Rohrsteifigkeit und folglich zu einer<br />

Reduktion der Spannungen; um beispielsweise die Spannungen zu<br />

halbieren wird jedoch die doppelte Wandstärke benötigt. Dies ist aus<br />

technischen und wirtschaftlichen Gründen unerwünscht.<br />

Durch die Autofrettage werden die lokalen Spannungsüberhöhungen<br />

effizient abgebaut. Wie in Bild 11 dargestellt, führt ein<br />

zunehmender Autofrettagedruck zu einer Spannungsreduktion, bis<br />

80 <strong>O+P</strong> – Ölhydraulik und Pneumatik 5/<strong>2016</strong>