Kohlenstofffaserverstärkte thermoplastische ... - Ulaga Partner AG

Kohlenstofffaserverstärkte thermoplastische ... - Ulaga Partner AG

Kohlenstofffaserverstärkte thermoplastische ... - Ulaga Partner AG

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Bauteilversuche<br />

nahezu linear. Die Kraft wurde weiter erhöht, bis nach dem Erreichen des Maximums<br />

von 4Q = 702 kN das Versagen durch Lamellenabscheren folgte.<br />

Die aus der Vorbelastung stammenden Risse blieben quasi unverändert bis zur Egalisierung<br />

der damals aufgebrachten Kraft von 4Q = 450 kN. Danach wuchsen sie langsam<br />

hinauf bis in die Platte des Trägers hinein; die Druckzone lag also, wie durch<br />

Berechnung und Messung bestätigt, innerhalb der Platte. Neue Risse hatten sich bis zum<br />

Trägerversagen keine mehr gebildet.<br />

Die Auswertung der „Silverpaintmethode“ lieferte das Diagramm in Bild 45. Demnach<br />

hatte das Ablösen seinen Ursprung unter der „linken“ Krafteinleitung. Von dort<br />

aus lief der Riss gegen das „linke“ Auflager und trennte so die Lamelle vom Träger,<br />

dann folgte die Rissausbreitung gegen „rechts“. Schliesslich blieb die Lamelle an einem<br />

ca. 20 cm langen Abschnitt beim „rechten“ Auflager hängen.<br />

Über eine Länge von etwa ¾ der Spannweite lag die Abscherebene im Beton des<br />

Trägers (inkl. des Bereichs, wo der Ursprung des Ablösens ermittelt wurde). Zwischen<br />

den Krafteinleitungen, wo der Träger keine Bügel hatte, reichte die Tiefe der abgerissenen<br />

Betonschicht bis auf die Biegezugbewehrung. Anders sah die Trennebene im Bereich<br />

der Auflager aus: dort lag sie in den Lamellen selbst. Beim „rechten“ Auflager<br />

herrschte vermutlich eine „Mode I“ - dominierte Beanspruchung (d.h. Rissuferzugkraft<br />

senkrecht zur Rissebene), die zu einer bürstenartigen Ausfransung der Trennfläche<br />

führte (Bild 46).<br />

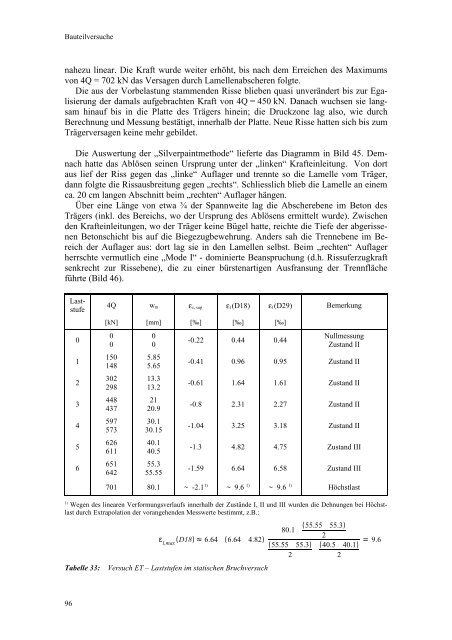

Laststufe<br />

0<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

4Q wm εc, sup εl (D18) εl (D29) Bemerkung<br />

[kN] [mm] [‰] [‰] [‰]<br />

0<br />

0<br />

150<br />

148<br />

302<br />

298<br />

448<br />

437<br />

597<br />

573<br />

626<br />

611<br />

651<br />

642<br />

0<br />

0<br />

5.85<br />

5.65<br />

13.3<br />

13.2<br />

21<br />

20.9<br />

30.1<br />

30.15<br />

40.1<br />

40.5<br />

55.3<br />

55.55<br />

-0.22 0.44 0.44<br />

Nullmessung<br />

Zustand II<br />

-0.41 0.96 0.95 Zustand II<br />

-0.61 1.64 1.61 Zustand II<br />

-0.8 2.31 2.27 Zustand II<br />

-1.04 3.25 3.18 Zustand II<br />

-1.3 4.82 4.75 Zustand III<br />

-1.59 6.64 6.58 Zustand III<br />

701 80.1 ~ -2.1 1) ~ 9.6 1) ~ 9.6 1) Höchstlast<br />

1) Wegen des linearen Verformungsverlaufs innerhalb der Zustände I, II und III wurden die Dehnungen bei Höchstlast<br />

durch Extrapolation der vorangehenden Messwerte bestimmt, z.B.:<br />

ε l,max (D18)≈6.64�(6.64�4.82)<br />

Tabelle 33: Versuch ET – Laststufen im statischen Bruchversuch<br />

96<br />

80.1� (55.55�55.3)<br />

2<br />

(55.55�55.3)<br />

�<br />

2<br />

(40.5�40.1)<br />

2<br />

= 9.6