dihw MAGAZIN 3/2023

Die Fachpublikation dihw MAGAZIN berichtet in vierteljährlichem Turnus über Werkzeuge und Prozesse zur Bearbeitung von Metallen, Metalllegierungen, Verbundwerkstoffen, Naturstein, Beton, Holz- und Holzprodukten, Glas sowie von sonstigen Produkten. Was lesen Sie im dihw MAGAZIN? Branchenübergreifende Berichte im Sinne der spezifischen Nutzung und Anwendung von Werkzeugen mit superharten Schneid-stoffen aus Diamant, PKD, CVD, CBN, oder aus Werkstoffen wie Keramik und Hartmetall. Ergänzt um fundierte Fachartikel aus Wissenschaft, Forschung und Industrie. Wer liest das dihw MAGAZIN? Entscheidungsträger im Einsatzbereich der Industriediamanten, Leser aus der internationalen Automobilindustrie sowie aus hochspezialisierten Zulieferunternehmen für die innovative Luft- und Raumfahrt. Ebenso Spezialisten aus dem Getriebebau, aus der holzverarbeitenden Industrie und Anwender von Hochleistungswerkzeugen in der Metallverarbeitung, bei der Bearbeitung von Naturstein, Beton und Glas sowie in der Holz und Kunststoff verarbeitenden Industrie.

Die Fachpublikation dihw MAGAZIN berichtet in vierteljährlichem Turnus über Werkzeuge und Prozesse zur Bearbeitung von Metallen, Metalllegierungen, Verbundwerkstoffen, Naturstein, Beton, Holz- und Holzprodukten, Glas sowie von sonstigen Produkten. Was lesen Sie im dihw MAGAZIN? Branchenübergreifende Berichte im Sinne der spezifischen Nutzung und Anwendung von Werkzeugen mit superharten Schneid-stoffen aus Diamant, PKD, CVD, CBN, oder aus Werkstoffen wie Keramik und Hartmetall. Ergänzt um fundierte Fachartikel aus Wissenschaft, Forschung und Industrie. Wer liest das dihw MAGAZIN? Entscheidungsträger im Einsatzbereich der Industriediamanten, Leser aus der internationalen Automobilindustrie sowie aus hochspezialisierten Zulieferunternehmen für die innovative Luft- und Raumfahrt. Ebenso Spezialisten aus dem Getriebebau, aus der holzverarbeitenden Industrie und Anwender von Hochleistungswerkzeugen in der Metallverarbeitung, bei der Bearbeitung von Naturstein, Beton und Glas sowie in der Holz und Kunststoff verarbeitenden Industrie.

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Bearbeitungsprozesse<br />

nen, als ein Telefonanruf uns urplötzlich<br />

das Gesetz des Handelns aus der Hand<br />

nahm. Am Apparat war Herr Denker von<br />

der heutigen Firma Resopal in Großumstadt<br />

(ehemals Römmler GmbH). Auch kam<br />

er gleich zur Sache. „Herr Lach, ich habe gelesen,<br />

dass Ihr auf einer Messe (er meinte<br />

die productronica 1977 in München) Fräswerkzeuge<br />

mit Diamant vorgestellt habt.“<br />

Das wurde von mir bestätigt. Herr Denker<br />

weiter: „Wir haben jetzt ein Problem –<br />

könnt Ihr uns einen Profilfräser bauen?“ Im<br />

Nu war ich hellwach. Noch vor 14 Tagen<br />

hätte ich mit „nein, tut mir leid“ geantwortet,<br />

aber jetzt? Wahrscheinlich antwortete<br />

ich damals mit einem langgezogenen „Ja!“.<br />

Und so fuhr Herr Denker fort: „Ein bei uns<br />

sogenannter Amerika-Fräser mit Profil für<br />

eine Postforming-Arbeitsplatte mit einer<br />

Schnittbreite von 45 mm und Fräser-Durchmesser<br />

160 mm“. Bei der Nennung der Fräser-Dimension<br />

kam dann mein „ABER – leider<br />

ist unsere Fertigung auf diese Größe<br />

noch nicht eingerichtet.“ Denker: „Macht<br />

nichts, wir schicken Euch zwei Leuco-Fräser<br />

mit Hartmetall-Schneiden, die lötet Ihr einfach<br />

ab. Und Eure Diamanten drauf.“<br />

So einfach verlief dieses Gespräch in etwa<br />

– aber wie entscheidend war es für die Zukunft<br />

dieses noch in den Kinderschuhen<br />

steckenden Schneidstoffes. Sowohl für<br />

uns als Werkzeughersteller und Anwender<br />

als auch für den Hersteller General Electric<br />

selbst.<br />

Unter Druck<br />

Das Management von GE Superabrasives in<br />

Worthington/Ohio, das in der GE-Firmenhierarchie<br />

der Sektion „Glühlampen“ unterstand,<br />

geriet zu diesem Zeitpunkt unter<br />

großen Druck; man warf ihm vor, dass GE<br />

Superabrasives trotz aller Anstrengungen<br />

und geleisteten Investitionen noch nicht<br />

einmal so viel Umsatz-Renditen erwirtschaften<br />

würde wie ein simpler Hersteller<br />

von „Stecknadeln“.<br />

Kurzum, der Druck war so groß, dass die<br />

„Lampen-Sektion“ drohte sich von dem<br />

Zweig „Superabrasives“ zu trennen. Dass<br />

die Umsätze polykristalliner Schneiden<br />

(PKD) unter dem GE-Label „compax“ zu dieser<br />

Zeit nicht gewinnbringend sein konnten,<br />

kann ich nachvollziehen. Dazu waren<br />

die verkauften Stückzahlen zu gering.<br />

Der General Manager von GE Superabrasives<br />

Louis Kapernaros, dem ich in den nächsten<br />

Jahren freundschaftlich sehr verbunden<br />

sein sollte, sprach mit mir offen darüber.<br />

PKD-Schneiden mussten noch mindestens<br />

sieben Jahre nach der ersten Marktvorstellung<br />

(1973) aufwendig mit galvanisch<br />

belegten Trennscheiben aus den gepressten<br />

PKD-Rundscheiben (Platten) herausgeschnitten<br />

werden. Die Länge der uns als Anwender<br />

zur Verfügung stehenden Schneiden<br />

betrug zu diesem Berichtszeitpunkt erinnerlich<br />

6,6 mm und wurde erst in den Monaten<br />

darauf auf 13,2 mm Schneidenlänge<br />

erhöht – dank neuer Pressen.<br />

Mangels geeigneter wirtschaftlicher Technologie<br />

für die Bearbeitung/Formung dieses<br />

(hartmetall-)überlegenen Schneidenwerkstoffes<br />

blieb die Vermarktung der<br />

PKD-Werkzeuge auf einfach-bestückte<br />

Drehwerkzeuge bzw. Wendeplatten beschränkt;<br />

das war einfach zu wenig um höhere<br />

Verkaufs- und Fertigungs-Stückzahlen<br />

zu generieren, um größere Akzeptanz<br />

in der zerspanenden Industrie zu erringen.<br />

Zudem stand GE Superabrasives im direkten<br />

internen Wettbewerb zur GE-Tochter<br />

„Carboloy“, die als Hartmetall-Hersteller<br />

wohl kein so großes Interesse an polykristallinen<br />

Diamant-Schneidstoffen gezeigt<br />

haben werden.<br />

Urplötzlich war die Wende in Sicht<br />

Dieser Anruf und quasi erste Auftrag zur<br />

Anfertigung zweier PKD mit 45 mm Schnittbreite<br />

sollte die Serienfertigung ganzer Industriezweige<br />

verändern. Angefangen mit<br />

der Holz- und Kunststoffbearbeitung am<br />

Beispiel des Anwenders des Resopal-Werkes<br />

und folgend die Automobil-, Flugzeugund<br />

Windkrafthersteller-Industrie als nunmehr<br />

führender Bearbeiter von Aluminium,<br />

glasfaser- und kohlenstofffaserverstärkten<br />

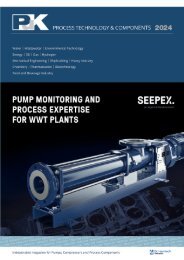

1979/80 weltweit erster hergestellter PKD-Diamantfräser<br />

für das Profilieren von kunststoffbeschichteten<br />

Spanplatten für den Einsatz auf<br />

Holz-/Kunststoffbearbeitungsmaschinen Doppelendprofiler<br />

– bis zu 350 Mal mehr Standzeit.<br />

Materialien und Kunststoffen. Und das dafür<br />

richtige, das überlegene Handwerkszeug<br />

war entdeckt – die Funkenerosion!<br />

Übrigens, die ersten ausgelieferten PKD-<br />

Fräser waren im Drei-Schicht-Betrieb<br />

sechs (!) Monate im Einsatz. Im direkten<br />

Vergleich stehende Hartmetall-Werkzeuge<br />

mussten nach jeder Schicht von einem erfahrenen<br />

Meister ausgebaut und geschärft<br />

werden; die Standzeit des PKD-Fräsers war<br />

von Anfang an bereits ca. 350 Mal dem bisher<br />

eingesetzten Hartmetall-Werkzeug<br />

überlegen. Der PKD-Fräser konnte übrigens<br />

auch nachgeschärft werden und war letztendlich<br />

ca. drei bis vier Jahre im Einsatz.<br />

<br />

<br />

Ihr Horst Lach<br />

weitere Infos: www.lach-diamant.de<br />

Mehr Historie und Spannendes auch in der nächsten Ausgabe der Serie 100 Jahre LACH DIAMANT.<br />

<strong>dihw</strong> 15 3 ·<strong>2023</strong> 37