klar im Cockpit - GIT Verlag

klar im Cockpit - GIT Verlag

klar im Cockpit - GIT Verlag

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Den Fehdehandschuh hingeworfen<br />

bekommen, zum Duell herausgefor<br />

dert, bei der Ehre gepackt ….<br />

Eine untechnische, aber doch sehr<br />

treffende Beschreibung für die Auf<br />

gabenstellung, Oberflächenfehler auf<br />

metallischen Bauteilen automatisch<br />

optisch zu erkennen. Dieser Kampf<br />

wird nur mit Erfahrung, Hartnäckig<br />

keit und den richtigen Waffen gewon<br />

nen. Der folgende Beitrag beschreibt<br />

die Schritte und die Lösung zur erfolg<br />

reichen Installation eines<br />

Bildverarbeitungs<br />

systems für die<br />

Erkennung von<br />

Oberflächenstruk<br />

turengeschlif fener Flächen.<br />

Die visuelle Inspektion von Oberflächen<br />

ist eine wichtige Qualitätssicherungsmaßnahme.<br />

Die Fehler an Oberflächen<br />

unterscheiden sich generell in<br />

zwei Arten – den sog. Cosmetic<br />

Defects und den funktionsbeeinträchtigendenDefects.<br />

Cosmetic Defects sind<br />

hierbei für die Optik des Betrachters<br />

störende Fehler,<br />

die jedoch keinen Einfluss<br />

auf die eigentliche Funktion<br />

des Bauteils haben. Diese<br />

Fehlerart ist allgemein bekannt,<br />

und so mancher preisbewusste<br />

Endverbraucher<br />

macht sich dies zunutze und<br />

kauft gezielt „B-Ware“ ein.<br />

Anders sieht es mit der<br />

zweiten Fehlerart aus. Diese<br />

Fehler führen dazu, dass<br />

Baugruppen schneller verschleißen,<br />

zu wenig Kontaktfläche<br />

bieten oder gar<br />

durch Verklemmen <strong>im</strong> Betrieb<br />

ausfallen.<br />

Die hier vorgestellte<br />

Lösung für die<br />

Oberflächenprüfung<br />

einer<br />

geschliffenen<br />

Fläche ist eine<br />

Realisierung<br />

für einen großen<br />

Zulieferer der Automobilindustrie.<br />

Die Applikationsabteilung<br />

der NeuroCheck<br />

GmbH übernahm bei dieser<br />

Anwendung das Engineering,<br />

den Systemaufbau und die<br />

Integration des Systems in den<br />

Prüfautomaten.<br />

Herausforderung<br />

Die metallischen Prüfteile<br />

werden in einem mehrstufigen<br />

Schleifprozess bearbeitet.<br />

Nach der Bearbeitung sollen<br />

die Teile in einen<br />

Prüfrundtisch eingesetzt und der<br />

automatischen Oberflächenprüfung<br />

zugeführt werden.<br />

Die Oberflächenkontrolle unterteilt<br />

sich grundsätzlich in zwei<br />

Teilaspekte der Prüfung – zum einen<br />

in die Erkennung von Krat-<br />

zern, Schleiffehlern und Lunkern auf der<br />

Planfläche und zum anderen in die Überprüfung<br />

der Außenkontur des Plateaus<br />

auf Ausbrüche. Um den Fertigungsprozess<br />

der Teile nicht zu behindern, muss<br />

die Ausbringung des Prüfsystems mindestens<br />

40 Teile/min. betragen.<br />

Wahl der Waffen<br />

A u t o m A t i o n<br />

Herausforderungen annehmen<br />

Automatische optische Prüfung geschliffener Oberflächen<br />

Grundlage der Realisierung waren die<br />

Ergebnisse einer Machbarkeitsuntersuchung<br />

anhand protokollierter Fehlerteile.<br />

In dem Protokoll sind die Oberflächen<br />

mit einem Rauhtiefenmessgerät<br />

aufgenommen worden. Über Vergleichsmessungen<br />

mit Gut- und Grenzteilen<br />

wurden vom Kunden die zulässigen Fehlergrenzen<br />

festgelegt. Eine direkte Tiefenmessung<br />

von Kratzern kann mit<br />

einem Bildverarbeitungssystem nicht realisiert<br />

werden. In Abst<strong>im</strong>mung mit dem<br />

Kunden wurden Versuche unternommen,<br />

die Fehler durch geeignete Beleuchtungsverfahren<br />

über Kontrast und Form<br />

klassifizieren zu können. Diese Art der<br />

Betrachtung entspricht auch der derzeitigen<br />

visuellen Inspektion der Teile durch<br />

die Mitarbeiter.<br />

Für die Lösung der Aufgabe wurden<br />

ein speziell auf die Aufgabenstellung angepasstes<br />

Ringlicht, eine hochauflösende<br />

FireWire-Kamera des Herstellers Baumer<br />

Optronic in der NeuroCheck-Edition mit<br />

1024 x 768 Pixeln, sowie ein Makroobjektiv<br />

von Rodenstock für ein Bildfeld von<br />

4 x 3 mm² verwendet. Als Bildverarbei-<br />

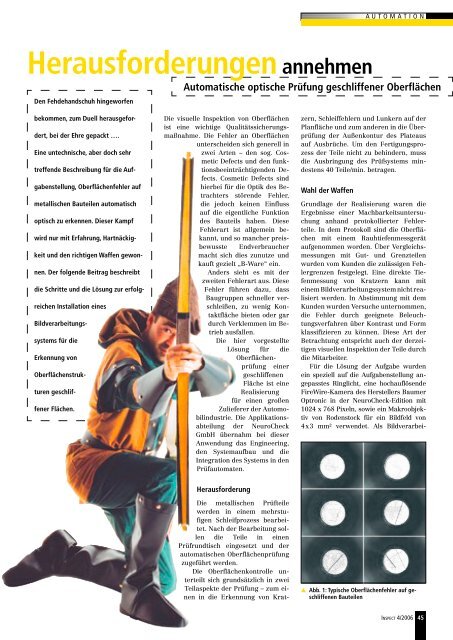

� Abb. 1: Typische Oberflächenfehler auf geschliffenen<br />

Bauteilen<br />

Inspect 4/2006<br />

45