leStrade n. 1585 marzo 2023

STRADE Certificazione Envision per il progetto del Passante di Bologna PONTI I papers presentati da Ansfisa durante i convegni ANIDIS

STRADE

Certificazione Envision per il progetto del Passante di Bologna

PONTI

I papers presentati da Ansfisa durante i convegni ANIDIS

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

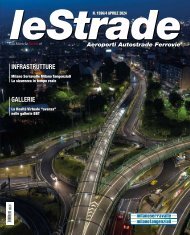

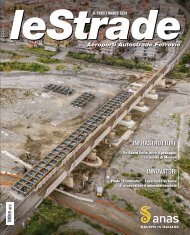

Il dettaglio del sistema<br />

idraulico integrato,<br />

grazie al quale l’intero<br />

carrello della cassaforma<br />

Peri può essere abbassato<br />

di 2,20 metri per<br />

l’abbattimento e il<br />

riposizionamento.<br />

della piattaforma drive-by, quella che a lavori ultimati<br />

consentirà ai passeggeri in transito l’accesso<br />

diretto al livello delle partenze del Terminal 3.<br />

Per capirci, la piattaforma carrabile è lunga 550<br />

metri, larga 27, con una superficie totale del ponte<br />

pari a 15.300 mq, sostenuta da 70 pilastri alti<br />

10 metri e dalla caratteristica forma a V, e collega<br />

le due rampe di accesso e di partenza del terminal.<br />

Già illustrato più volte in precedenza su<br />

queste pagine, il protagonista del progetto è ancora<br />

una volta Variokit, che con il kit di ponteggio<br />

Peri Up ha costituito la base necessaria agli<br />

ingegneri Peri per progettare su misura il carrello<br />

per casseforme lungo 40 metri, largo 25, alto 12<br />

e del considerevole peso di circa 500 tonnellate.<br />

E di nuovo, ancora una volta, l’intera fase di costruzione<br />

è stata sviluppata e seguita utilizzando<br />

modelli in 3D. Integrato nel carrello, un sistema<br />

idraulico in grado di abbassarlo di 2,20 metri;<br />

tra le colonne a V, sei carrozze separabili, mentre<br />

all’esterno altre due, ciascuna lunga 40 metri.<br />

Per consentire il trasferimento longitudinale<br />

e trasversale, Peri ha inoltre progettato su misura<br />

uno speciale carrello idraulico trasportabile<br />

avanti e indietro tra le singole unità, rapidamente<br />

e manualmente.<br />

Proprio le colonne a V hanno rappresentato per<br />

l’azienda una sfida particolare, in quanto è stato<br />

necessario serrare le travi separatamente dal<br />

carrello, in uno spazio ristretto, con un meccanismo<br />

di piegatura e una cassaforma per pannelli<br />

strutturali di tipo Maximo, questo per ovviare<br />

all’altezza di costruzione inferiore rispetto alla<br />

cassaforma a travi. Maximo Structure ha inoltre<br />

permesso di raggiungere la classe SB2 del calcestruzzo<br />

desiderata dai progettisti. La citata cassaforma<br />

a travi è stata azionata da una piattaforma<br />

Peri Up, posizionata nel “ventre” del carrello<br />

della cassaforma, e in ossequio a tutti i requisiti<br />

di sicurezza sul lavoro, tutti i punti di accesso e<br />

le piattaforme di lavoro sono stati realizzati utilizzando<br />

il medesimo kit di ponteggio.<br />

1.500 pagine: tante ne sono servite per compilare<br />

il manuale operativo, in parte digitale e<br />

con marcatura CE, messo a disposizione sia per<br />

rendere immediatamente disponibile il calcolo<br />

strutturale verificabile, sia per garantire una documentazione<br />

completa sull’utilizzo del carrello<br />

della cassaforma e delle singole fasi di lavoro,<br />

che potevano essere verificate istantaneamente<br />

anche con la scansione di codici QR che rimandavano<br />

a video illustrativi: l’equivalente di un libretto<br />

di istruzioni Ikea per il montaggio di una<br />

libreria, con la rilevante differenza di scala e di attrezzature,<br />

laddove al posto dei centimetri c’erano<br />

centinaia di metri e al posto della brugola gru<br />

ed autogrù in servizio.<br />

Per completare la<br />

piattaforma carrabile<br />

sono state necessarie<br />

complessivamente<br />

14 sezioni di getto,<br />

ciascuna lunga poco<br />

meno di 40 metri.<br />

Tra le colonne a forma<br />

di V, la soluzione Peri era<br />

composta da sei carrozze<br />

individuali che potevano<br />

essere separate per il<br />

trasferimento e l’urto.<br />

La sola posa della prima sezione di getto, lunga<br />

36 metri, ha richiesto oltre 16 ore, durante<br />

le quali tutte le deformazioni sono rimaste dentro<br />

l’intervallo di tolleranza. Il completamento<br />

dell’intero progetto ha richiesto ben 14 differenti<br />

fasi di costruzione. Il carrello della cassaforma,<br />

del peso di quasi 500 tonnellate, è stato spostato<br />

ogni volta al ciclo successivo, operazione che<br />

ha richiesto una sola settimana rispetto alle due<br />

che inizialmente erano state previste per ciascuna<br />

sezione di getto. nn<br />

Macchine&Attrezzature<br />

118 3/<strong>2023</strong> <strong>leStrade</strong><br />

<strong>leStrade</strong> 3/<strong>2023</strong> 119