FORTSCHRITT-· BERICHTE

FORTSCHRITT-· BERICHTE

FORTSCHRITT-· BERICHTE

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

166 Zusammenfassung<br />

Zusammenfassung<br />

167<br />

des Tilgerrohres verschieben und an das Meßrohr anpassen läßt. Zum anderen wurde die<br />

Frequenz der angeregten Schwingung direkt beeinflußt. Dadurch ergibt sich eine erzwungene<br />

Schwingung bei einer Frequenz, bei der die Phasenlage zwischen den Rohren<br />

genau dem gewünschten Wert entspricht. Über einen weiten Temperatur-, Dichte-, und<br />

Viskositätsbereich des zu messenden Fluids ist damit eine geringe Gehäuseschwingung<br />

gewährleistet.<br />

konventioneller Massedurchflußmesser erreicht werden.<br />

Verbesserungen sind noch nötig bei der benötigten Erregerleistung, den maximal möglichen<br />

Bereichen für Mediumstemperatur und -dichte, sowie dem Abstimmungskriterium<br />

der Tilgerrohrregelung.<br />

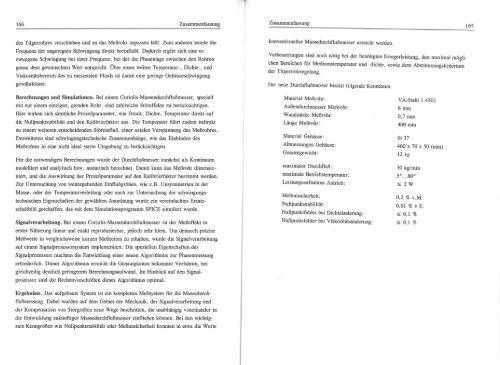

Der neue Durchflußmesser besitzt folgende Kenndaten:<br />

Berechnungen und Simulationen. Bei einem Coriolis-Massendurchflußmesser, speziell<br />

mit nur einem einzigen, geraden Rohr, sind zahlreiche Störeffekte zu berücksichtigen.<br />

Hier wirken sich sämtliche Prozeßparameter, wie Druck, Dichte, Temperatur direkt auf<br />

die Nullpunktstabilität und den Kalibrierfaktor aus. Die Temperatur führt zudem indirekt<br />

zu einem weiteren entscheidenden Störeinfluß, einer axialen Verspannung des Meßrohres.<br />

Desweiteren sind schwingungstechnische Zusammenhänge, wie das Einbinden des<br />

Meßrohres in eine nicht ideal starre Umgebung zu berücksichtigen.<br />

Für die notwendigen Berechnungen wurde der Durchflußmesser zunächst als Kontinuum<br />

modelliert und analytisch bzw. numerisch berechnet. Damit kann das Meßrohr dimensioniert,<br />

und die Auswirkung der Prozeßparameter auf den Kalibrierfaktor bestimmt werden.<br />

Zur Untersuchung von weitergehenden Einflußgrößen, wie z.B. Unsymmetrien in der<br />

Masse- oder der Temperaturverteilung oder auch zur Untersuchung der schwingungstechnischen<br />

Eigenschaften der gewählten Anordnung wurde ein vereinfachtes Ersatzschaltbild<br />

geschaffen, das mit dem Simulationsprogramm SPICE simuliert wurde.<br />

Signalverarbeitung. Bei einem Coriolis-Massendurchflußmesser ist der Meßeffekt in<br />

erster Näherung linear und exakt reproduzierbar, jedoch sehr klein. Um dennoch präzise<br />

Meßwerte in vergleichsweise kurzen Meßzeiten zu erhalten, wurde die Signalverarbeitung<br />

auf einem Signalprozessorsystem implementiert. Die speziellen Eigenschaften des<br />

Signalprozessors machten die Entwicklung eines neuen Algorithmus zur Phasenmessung<br />

erforderlich. Dieser Algorithmus erreicht die Genauigkeiten bekannter Verfahren, bei<br />

gleichzeitig deutlich geringerem Berechnungsaufwand. Im Hinblick auf den Signalprozessor<br />

sind die Rechenvorschriften dieses Algorithmus optimal.<br />

Ergebnisse. Das aufgebaute System ist ein komplettes Meßsystem für die Massedurchflußmessung.<br />

Dabei wurden auf dem Gebiet der Mechanik, der Signalverarbeitung und<br />

der Kompensation von Störgrößen neue Wege beschritten, die unabhängig voneinander in<br />

die Entwicklung zukünftiger Massedurchflußmesser einfließen können. Bei den wichtigsten<br />

Kenngrößen wie Nullpunktstabilität oder Meßunsicherheit konnten in etwa die Werte<br />

Material Meßrohr:<br />

Außendurchmesser Meßrohr:<br />

Wandstärke Meßrohr:<br />

Länge Meßrohr: .<br />

Material Gehäuse:<br />

Abmessungen Gehäuse:<br />

Gesamtgewicht:<br />

maximaler Durchfluß:<br />

maximale Betriebstemperatur:<br />

Leistungsaufnahme Antrieb:<br />

Meßunsicherheit:<br />

Nullpunktstabilität:<br />

Nullpunktfehler bei Dichteänderung:<br />

Nullpunktfehler bei Viskositätsänderung:<br />

VA-Stahl 1.4301<br />

8mm<br />

0,7mm<br />

400mm<br />

St 37<br />

460 X 70 X 50 (mm)<br />

12 kg<br />

30 kg/min<br />

5° .. . 80°<br />

::::;; 2W<br />

0,2 3 v.M.<br />

0,01 3 v.E.<br />

::::;; 0,1 3<br />

::::;; 0,1 3