Industrielle Automation 5/2015

Industrielle Automation 5/2015

Industrielle Automation 5/2015

- TAGS

- industrielle

- automation

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

02 Das Turbinenrad besteht aus einer<br />

schweren, hochfesten Nickellegierung<br />

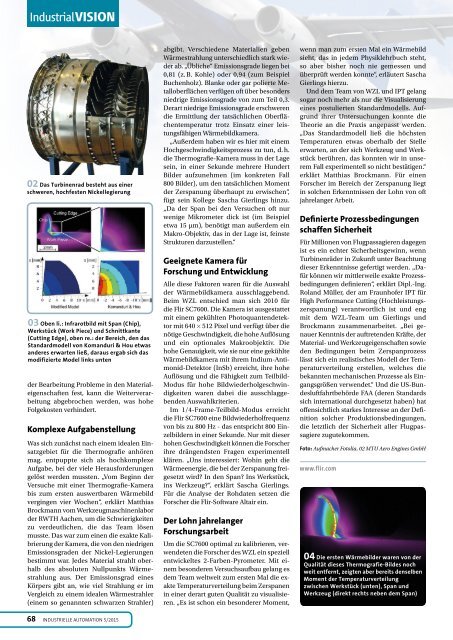

03 Oben li.: Infrarotbild mit Span (Chip),<br />

Werkstück (Work Piece) und Schnittkante<br />

(Cutting Edge), oben re.: der Bereich, den das<br />

Standardmodell von Komanduri & Hou etwas<br />

anderes erwarten ließ, daraus ergab sich das<br />

modifizierte Model links unten<br />

der Bearbeitung Probleme in den Materialeigenschaften<br />

fest, kann die Weiterverarbeitung<br />

abgebrochen werden, was hohe<br />

Folgekosten verhindert.<br />

Komplexe Aufgabenstellung<br />

Was sich zunächst nach einem idealen Einsatzgebiet<br />

für die Thermografie anhören<br />

mag, entpuppte sich als hochkomplexe<br />

Aufgabe, bei der viele Herausforderungen<br />

gelöst werden mussten. „Vom Beginn der<br />

Versuche mit einer Thermografie-Kamera<br />

bis zum ersten auswertbaren Wärmebild<br />

vergingen vier Wochen“, erklärt Matthias<br />

Brockmann vom Werkzeugmaschinenlabor<br />

der RWTH Aachen, um die Schwierigkeiten<br />

zu verdeutlichen, die das Team lösen<br />

musste. Das war zum einen die exakte Kalibrierung<br />

der Kamera, die von den niedrigen<br />

Emissionsgraden der Nickel-Legierungen<br />

bestimmt war. Jedes Material strahlt oberhalb<br />

des absoluten Nullpunkts Wärmestrahlung<br />

aus. Der Emissionsgrad eines<br />

Körpers gibt an, wie viel Strahlung er im<br />

Vergleich zu einem idealen Wärmestrahler<br />

(einem so genannten schwarzen Strahler)<br />

abgibt. Verschiedene Materialien geben<br />

Wärmestrahlung unterschiedlich stark wieder<br />

ab. „Übliche“ Emissionsgrade liegen bei<br />

0,81 (z. B. Kohle) oder 0,94 (zum Beispiel<br />

Buchenholz). Blanke oder gar polierte Metalloberflächen<br />

verfügen oft über besonders<br />

niedrige Emissionsgrade von zum Teil 0,3.<br />

Derart niedrige Emissionsgrade erschweren<br />

die Ermittlung der tatsächlichen Oberflächentemperatur<br />

trotz Einsatz einer leistungsfähigen<br />

Wärmebildkamera.<br />

„Außerdem haben wir es hier mit einem<br />

Hochgeschwindigkeitsprozess zu tun, d. h.<br />

die Thermografie-Kamera muss in der Lage<br />

sein, in einer Sekunde mehrere Hundert<br />

Bilder aufzunehmen (im konkreten Fall<br />

800 Bilder), um den tatsächlichen Moment<br />

der Zerspanung überhaupt zu erwischen“,<br />

fügt sein Kollege Sascha Gierlings hinzu.<br />

„Da der Span bei den Versuchen oft nur<br />

wenige Mikrometer dick ist (im Beispiel<br />

etwa 15 µm), benötigt man außerdem ein<br />

Makro-Objektiv, das in der Lage ist, feinste<br />

Strukturen darzustellen.“<br />

Geeignete Kamera für<br />

Forschung und Entwicklung<br />

Alle diese Faktoren waren für die Auswahl<br />

der Wärmebildkamera ausschlaggebend.<br />

Beim WZL entschied man sich 2010 für<br />

die Flir SC7600. Die Kamera ist ausgestattet<br />

mit einem gekühlten Photoquantendetektor<br />

mit 640 × 512 Pixel und verfügt über die<br />

nötige Geschwindigkeit, die hohe Auflösung<br />

und ein optionales Makroobjektiv. Die<br />

hohe Genauigkeit, wie sie nur eine gekühlte<br />

Wärmebildkamera mit ihrem Indium-Antimonid-Detektor<br />

(InSb) erreicht, ihre hohe<br />

Auflösung und die Fähigkeit zum Teilbild-<br />

Modus für hohe Bildwiederholgeschwindigkeiten<br />

waren dabei die ausschlaggebenden<br />

Auswahlkriterien.<br />

Im 1/4-Frame-Teilbild-Modus erreicht<br />

die Flir SC7600 eine Bildwiederholfrequenz<br />

von bis zu 800 Hz - das entspricht 800 Einzelbildern<br />

in einer Sekunde. Nur mit dieser<br />

hohen Geschwindigkeit können die Forscher<br />

ihre drängendsten Fragen experimentell<br />

klären. „Uns interessiert: Wohin geht die<br />

Wärmeenergie, die bei der Zerspanung freigesetzt<br />

wird? In den Span? Ins Werkstück,<br />

ins Werkzeug?“, erklärt Sascha Gierlings.<br />

Für die Analyse der Rohdaten setzen die<br />

Forscher die Flir-Software Altair ein.<br />

Der Lohn jahrelanger<br />

Forschungsarbeit<br />

Um die SC7600 optimal zu kalibrieren, verwendeten<br />

die Forscher des WZL ein speziell<br />

entwickeltes 2-Farben-Pyrometer. Mit einem<br />

besonderen Versuchsaufbau gelang es<br />

dem Team weltweit zum ersten Mal die exakte<br />

Temperaturverteilung beim Zerspanen<br />

in einer derart guten Qualität zu visualisieren.<br />

„Es ist schon ein besonderer Moment,<br />

wenn man zum ersten Mal ein Wärmebild<br />

sieht, das in jedem Physiklehrbuch steht,<br />

so aber bisher noch nie gemessen und<br />

überprüft werden konnte“, erläutert Sascha<br />

Gierlings hierzu.<br />

Und dem Team von WZL und IPT gelang<br />

sogar noch mehr als nur die Visualisierung<br />

eines postulierten Standardmodells. Aufgrund<br />

ihrer Untersuchungen konnte die<br />

Theorie an die Praxis angepasst werden.<br />

„Das Standardmodell ließ die höchsten<br />

Temperaturen etwas oberhalb der Stelle<br />

erwarten, an der sich Werkzeug und Werkstück<br />

berühren, das konnten wir in unserem<br />

Fall experimentell so nicht bestätigen.“<br />

erklärt Matthias Brockmann. Für einen<br />

Forscher im Bereich der Zerspanung liegt<br />

in solchen Erkenntnissen der Lohn von oft<br />

jahrelanger Arbeit.<br />

Definierte Prozessbedingungen<br />

schaffen Sicherheit<br />

Für Millionen von Flugpassagieren dagegen<br />

ist es ein echter Sicherheitsgewinn, wenn<br />

Turbinenräder in Zukunft unter Beachtung<br />

dieser Erkenntnisse gefertigt werden. „Dafür<br />

können wir mittlerweile exakte Prozessbedingungen<br />

definieren“, erklärt Dipl.-Ing.<br />

Roland Müller, der am Fraunhofer IPT für<br />

High Performance Cutting (Hochleistungszerspanung)<br />

verantwortlich ist und eng<br />

mit dem WZL-Team um Gierlings und<br />

Brockmann zusammenarbeitet. „Bei genauer<br />

Kenntnis der auftretenden Kräfte, der<br />

Material- und Werkzeugeigenschaften sowie<br />

den Bedingungen beim Zerspanprozess<br />

lässt sich ein realistisches Modell der Temperaturverteilung<br />

erstellen, welches die<br />

bekannten mechanischen Prozesse als Eingangsgrößen<br />

verwendet.“ Und die US-Bundesluftfahrtbehörde<br />

FAA (deren Standards<br />

sich international durchgesetzt haben) hat<br />

offensichtlich starkes Interesse an der Definition<br />

solcher Produktionsbedingungen,<br />

die letztlich der Sicherheit aller Flugpassagiere<br />

zugutekommen.<br />

Foto: Aufmacher Fotolia, 02 MTU Aero Engines GmbH<br />

www.flir.com<br />

04 Die ersten Wärmebilder waren von der<br />

Qualität dieses Thermografie-Bildes noch<br />

weit entfernt, zeigten aber bereits denselben<br />

Moment der Temperaturverteilung<br />

zwischen Werkstück (unten), Span und<br />

Werkzeug (direkt rechts neben dem Span)<br />

68 INDUSTRIELLE AUTOMATION 5/<strong>2015</strong>