Rotationsschweißen - Plastics, Polymers, and Resins - DuPont

Rotationsschweißen - Plastics, Polymers, and Resins - DuPont

Rotationsschweißen - Plastics, Polymers, and Resins - DuPont

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Teile aus Werkstoffen wie Polystyrol mit einer Gesamtgröße,<br />

die größer ist als der Endbereich einer Sonotrode, können<br />

mit «Punkt»-Sonotroden verschweißt werden, wie sie in<br />

Abb. 10.45 gezeigt sind.<br />

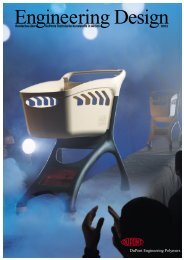

Zum Verschweißen größerer Einzelteile aus technischen<br />

Kunststoffen von Du Pont, deren Durchmesser 25 mm übersteigt,<br />

sollte die Form des Sonotrodenendes der Auslegung<br />

der Schweißverbindung entsprechen. Stab- und Hohlsonotroden,<br />

wie sie in Abb. 10.47 dargestellt sind, eignen sich zum<br />

Schweißen größerer rechteckiger bzw. kreisförmiger Stücke.<br />

Weitere Einzelheiten dieser wichtigen Beziehung zwischen<br />

der Konstruktion der Teile und der Gestaltung der Sonotrode<br />

werden im Abschnitt Konstruktive Überlegungen ausführlicher<br />

erörtert.<br />

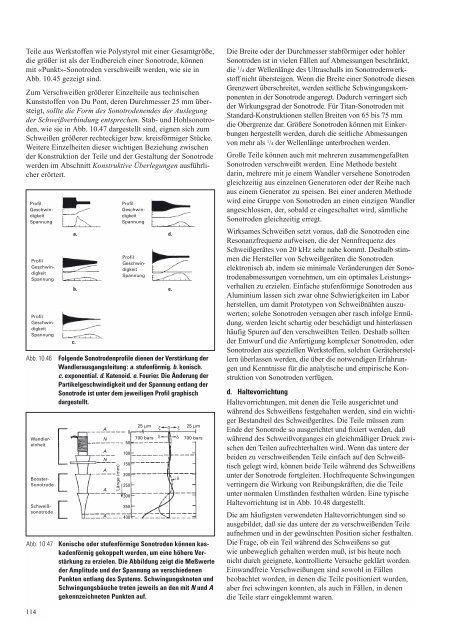

Profil<br />

Geschwindigkeit<br />

Spannung<br />

Profil<br />

Geschwindigkeit<br />

Spannung<br />

Profil<br />

Geschwindigkeit<br />

Spannung<br />

W<strong>and</strong>lereinheit<br />

Booster-<br />

Sonotrode<br />

Schweißsonotrode<br />

114<br />

a.<br />

b.<br />

c.<br />

A<br />

N<br />

A<br />

N<br />

A<br />

A<br />

A<br />

Länge (mm)<br />

Profil<br />

Geschwindigkeit<br />

Spannung<br />

Profil<br />

Geschwindigkeit<br />

Spannung<br />

Abb. 10.46 Folgende Sonotrodenprofile dienen der Verstärkung der<br />

W<strong>and</strong>lerausgangsleitung: a. stufenförmig. b. konisch.<br />

c. exponential. d. Katenoid. e. Fourier. Die Änderung der<br />

Partikelgeschwindigkeit und der Spannung entlang der<br />

Sonotrode ist unter dem jeweiligen Profil graphisch<br />

dargestellt.<br />

0<br />

50<br />

100<br />

150<br />

200<br />

250<br />

300<br />

350<br />

400<br />

25 µm � 0 � 25 µm<br />

700 bars � � 700 bars<br />

Abb. 10.47 Konische oder stufenförmige Sonotroden können kaskadenförmig<br />

gekoppelt werden, um eine höhere Verstärkung<br />

zu erzielen. Die Abbildung zeigt die Meßwerte<br />

der Amplitude und der Spannung an verschiedenen<br />

Punkten entlang des Systems. Schwingungsknoten und<br />

Schwingungsbäuche treten jeweils an den mit N und A<br />

gekennzeichneten Punkten auf.<br />

d.<br />

e.<br />

�<br />

Die Breite oder der Durchmesser stabförmiger oder hohler<br />

Sonotroden ist in vielen Fällen auf Abmessungen beschränkt,<br />

die 1 /4 der Wellenlänge des Ultraschalls im Sonotrodenwerkstoff<br />

nicht übersteigen. Wenn die Breite einer Sonotrode diesen<br />

Grenzwert überschreitet, werden seitliche Schwingungskomponenten<br />

in der Sonotrode angeregt. Dadurch verringert sich<br />

der Wirkungsgrad der Sonotrode. Für Titan-Sonotroden mit<br />

St<strong>and</strong>ard-Konstruktionen stellen Breiten von 65 bis 75 mm<br />

die Obergrenze dar. Größere Sonotroden können mit Einkerbungen<br />

hergestellt werden, durch die seitliche Abmessungen<br />

von mehr als 1 /4 der Wellenlänge unterbrochen werden.<br />

Große Teile können auch mit mehreren zusammengefaßten<br />

Sonotroden verschweißt werden. Eine Methode besteht<br />

darin, mehrere mit je einem W<strong>and</strong>ler versehene Sonotroden<br />

gleichzeitig aus einzelnen Generatoren oder der Reihe nach<br />

aus einem Generator zu speisen. Bei einer <strong>and</strong>eren Methode<br />

wird eine Gruppe von Sonotroden an einen einzigen W<strong>and</strong>ler<br />

angeschlossen, der, sobald er eingeschaltet wird, sämtliche<br />

Sonotroden gleichzeitig erregt.<br />

Wirksames Schweißen setzt voraus, daß die Sonotroden eine<br />

Resonanzfrequenz aufweisen, die der Nennfrequenz des<br />

Schweißgerätes von 20 kHz sehr nahe kommt. Deshalb stimmen<br />

die Hersteller von Schweißgeräten die Sonotroden<br />

elektronisch ab, indem sie minimale Veränderungen der Sonotrodenabmessungen<br />

vornehmen, um ein optimales Leistungsverhalten<br />

zu erzielen. Einfache stufenförmige Sonotroden aus<br />

Aluminium lassen sich zwar ohne Schwierigkeiten im Labor<br />

herstellen, um damit Prototypen von Schweißnähten auszuwerten;<br />

solche Sonotroden versagen aber rasch infolge Ermüdung,<br />

werden leicht schartig oder beschädigt und hinterlassen<br />

häufig Spuren auf den verschweißten Teilen. Deshalb sollten<br />

der Entwurf und die Anfertigung komplexer Sonotroden, oder<br />

Sonotroden aus speziellen Werkstoffen, solchen Geräteherstellern<br />

überlassen werden, die über die notwendigen Erfahrungen<br />

und Kenntnisse für die analytische und empirische Konstruktion<br />

von Sonotroden verfügen.<br />

d. Haltevorrichtung<br />

Haltevorrichtungen, mit denen die Teile ausgerichtet und<br />

während des Schweißens festgehalten werden, sind ein wichtiger<br />

Best<strong>and</strong>teil des Schweißgerätes. Die Teile müssen zum<br />

Ende der Sonotrode so ausgerichtet und fixiert werden, daß<br />

während des Schweißvorganges ein gleichmäßiger Druck zwischen<br />

den Teilen aufrechterhalten wird. Wenn das untere der<br />

beiden zu verschweißenden Teile einfach auf den Schweißtisch<br />

gelegt wird, können beide Teile während des Schweißens<br />

unter der Sonotrode fortgleiten. Hochfrequente Schwingungen<br />

verringern die Wirkung von Reibungskräften, die die Teile<br />

unter normalen Umständen festhalten würden. Eine typische<br />

Haltevorrichtung ist in Abb. 10.48 dargestellt.<br />

Die am häufigsten verwendeten Haltevorrichtungen sind so<br />

ausgebildet, daß sie das untere der zu verschweißenden Teile<br />

aufnehmen und in der gewünschten Position sicher festhalten.<br />

Die Frage, ob ein Teil während des Schweißens so gut<br />

wie unbeweglich gehalten werden muß, ist bis heute noch<br />

nicht durch geeignete, kontrollierte Versuche geklärt worden.<br />

Einw<strong>and</strong>freie Verschweißungen sind sowohl in Fällen<br />

beobachtet worden, in denen die Teile positioniert wurden,<br />

aber frei schwingen konnten, als auch in Fällen, in denen<br />

die Teile starr eingeklemmt waren.