Rotationsschweißen - Plastics, Polymers, and Resins - DuPont

Rotationsschweißen - Plastics, Polymers, and Resins - DuPont

Rotationsschweißen - Plastics, Polymers, and Resins - DuPont

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

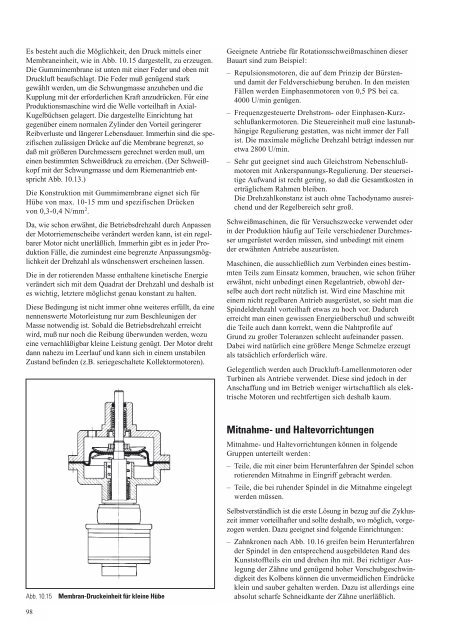

Es besteht auch die Möglichkeit, den Druck mittels einer<br />

Membraneinheit, wie in Abb. 10.15 dargestellt, zu erzeugen.<br />

Die Gummimembrane ist unten mit einer Feder und oben mit<br />

Druckluft beaufschlagt. Die Feder muß genügend stark<br />

gewählt werden, um die Schwungmasse anzuheben und die<br />

Kupplung mit der erforderlichen Kraft anzudrücken. Für eine<br />

Produktionsmaschine wird die Welle vorteilhaft in Axial-<br />

Kugelbüchsen gelagert. Die dargestellte Einrichtung hat<br />

gegenüber einem normalen Zylinder den Vorteil geringerer<br />

Reibverluste und längerer Lebensdauer. Immerhin sind die spezifischen<br />

zulässigen Drücke auf die Membrane begrenzt, so<br />

daß mit größeren Durchmessern gerechnet werden muß, um<br />

einen bestimmten Schweißdruck zu erreichen. (Der Schweißkopf<br />

mit der Schwungmasse und dem Riemenantrieb entspricht<br />

Abb. 10.13.)<br />

Die Konstruktion mit Gummimembrane eignet sich für<br />

Hübe von max. 10-15 mm und spezifischen Drücken<br />

von 0,3-0,4 N/mm2 .<br />

Da, wie schon erwähnt, die Betriebsdrehzahl durch Anpassen<br />

der Motorriemenscheibe verändert werden kann, ist ein regelbarer<br />

Motor nicht unerläßlich. Immerhin gibt es in jeder Produktion<br />

Fälle, die zumindest eine begrenzte Anpassungsmöglichkeit<br />

der Drehzahl als wünschenswert erscheinen lassen.<br />

Die in der rotierenden Masse enthaltene kinetische Energie<br />

verändert sich mit dem Quadrat der Drehzahl und deshalb ist<br />

es wichtig, letztere möglichst genau konstant zu halten.<br />

Diese Bedingung ist nicht immer ohne weiteres erfüllt, da eine<br />

nennenswerte Motorleistung nur zum Beschleunigen der<br />

Masse notwendig ist. Sobald die Betriebsdrehzahl erreicht<br />

wird, muß nur noch die Reibung überwunden werden, wozu<br />

eine vernachläßigbar kleine Leistung genügt. Der Motor dreht<br />

dann nahezu im Leerlauf und kann sich in einem unstabilen<br />

Zust<strong>and</strong> befinden (z.B. seriegeschaltete Kollektormotoren).<br />

Abb. 10.15 Membran-Druckeinheit für kleine Hübe<br />

98<br />

Geeignete Antriebe für Rotationsschweißmaschinen dieser<br />

Bauart sind zum Beispiel:<br />

– Repulsionsmotoren, die auf dem Prinzip der Bürstenund<br />

damit der Feldverschiebung beruhen. In den meisten<br />

Fällen werden Einphasenmotoren von 0,5 PS bei ca.<br />

4000 U/min genügen.<br />

– Frequenzgesteuerte Drehstrom- oder Einphasen-Kurzschlußankermotoren.<br />

Die Steuereinheit muß eine lastunabhängige<br />

Regulierung gestatten, was nicht immer der Fall<br />

ist. Die maximale mögliche Drehzahl beträgt indessen nur<br />

etwa 2800 U/min.<br />

– Sehr gut geeignet sind auch Gleichstrom Nebenschlußmotoren<br />

mit Ankerspannungs-Regulierung. Der steuerseitige<br />

Aufw<strong>and</strong> ist recht gering, so daß die Gesamtkosten in<br />

erträglichem Rahmen bleiben.<br />

Die Drehzahlkonstanz ist auch ohne Tachodynamo ausreichend<br />

und der Regelbereich sehr groß.<br />

Schweißmaschinen, die für Versuchszwecke verwendet oder<br />

in der Produktion häufig auf Teile verschiedener Durchmesser<br />

umgerüstet werden müssen, sind unbedingt mit einem<br />

der erwähnten Antriebe auszurüsten.<br />

Maschinen, die ausschließlich zum Verbinden eines bestimmten<br />

Teils zum Einsatz kommen, brauchen, wie schon früher<br />

erwähnt, nicht unbedingt einen Regelantrieb, obwohl derselbe<br />

auch dort recht nützlich ist. Wird eine Maschine mit<br />

einem nicht regelbaren Antrieb ausgerüstet, so sieht man die<br />

Spindeldrehzahl vorteilhaft etwas zu hoch vor. Dadurch<br />

erreicht man einen gewissen Energieüberschuß und schweißt<br />

die Teile auch dann korrekt, wenn die Nahtprofile auf<br />

Grund zu großer Toleranzen schlecht aufein<strong>and</strong>er passen.<br />

Dabei wird natürlich eine größere Menge Schmelze erzeugt<br />

als tatsächlich erforderlich wäre.<br />

Gelegentlich werden auch Druckluft-Lamellenmotoren oder<br />

Turbinen als Antriebe verwendet. Diese sind jedoch in der<br />

Anschaffung und im Betrieb weniger wirtschaftlich als elektrische<br />

Motoren und rechtfertigen sich deshalb kaum.<br />

Mitnahme- und Haltevorrichtungen<br />

Mitnahme- und Haltevorrichtungen können in folgende<br />

Gruppen unterteilt werden:<br />

– Teile, die mit einer beim Herunterfahren der Spindel schon<br />

rotierenden Mitnahme in Eingriff gebracht werden.<br />

– Teile, die bei ruhender Spindel in die Mitnahme eingelegt<br />

werden müssen.<br />

Selbstverständlich ist die erste Lösung in bezug auf die Zykluszeit<br />

immer vorteilhafter und sollte deshalb, wo möglich, vorgezogen<br />

werden. Dazu geeignet sind folgende Einrichtungen:<br />

– Zahnkronen nach Abb. 10.16 greifen beim Herunterfahren<br />

der Spindel in den entsprechend ausgebildeten R<strong>and</strong> des<br />

Kunststoffteils ein und drehen ihn mit. Bei richtiger Auslegung<br />

der Zähne und genügend hoher Vorschubgeschwindigkeit<br />

des Kolbens können die unvermeidlichen Eindrücke<br />

klein und sauber gehalten werden. Dazu ist allerdings eine<br />

absolut scharfe Schneidkante der Zähne unerläßlich.