Rotationsschweißen - Plastics, Polymers, and Resins - DuPont

Rotationsschweißen - Plastics, Polymers, and Resins - DuPont

Rotationsschweißen - Plastics, Polymers, and Resins - DuPont

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Transmissions-<br />

Laserstrahlschweißen<br />

Zwei Teile, von denen eines aus einem durchlässigen Material<br />

bestehen muß, werden mit Laserlicht verschweißt, wodurch<br />

beide Materialien an den Grenzflächen verschmolzen werden.<br />

Das Wort «LASER» ist ein Akronym und steht für:<br />

Light Amplification by the Stimulated Emission<br />

of Radiation<br />

(Lichtverstärkung durch angeregte Strahlungsemission)<br />

Das Laserkonzept wurde erstmals 1917 von Albert Einstein<br />

eingeführt, doch erst 1960 stellte Edward Teller den ersten<br />

Laser her. In nur 40 Jahren sind Laser zu einem Teil unseres<br />

alltäglichen Lebens geworden – in Druckern, CD-Playern,<br />

Barcode-Scannern, in der Chirurgie und in Kommunikationsgeräten.<br />

Ein Laser erzeugt und verstärkt einen intensiv gebündelten<br />

Strahl aus kohärentem Licht. Elektronen emittieren Strahlung<br />

und normalerweise streut ihr Licht zufällig in beliebige Richtungen.<br />

Das Ergebnis ist inkohärentes Licht – ein Fachbegriff<br />

für ein Gewimmel von Photonen, die sich in alle Richtungen<br />

zerstreuen. Der Trick bei der Erzeugung von kohärentem Licht<br />

liegt darin, die richtigen Atome mit den richtigen inneren<br />

Speichermechanismen zu finden und ein Umfeld zu erzeugen,<br />

in dem sie alle kooperieren, um ihr Licht zur richtigen<br />

Zeit in nur eine Richtung abzustrahlen.<br />

In dem Laser von Ed Teller werden Atome oder Moleküle<br />

eines Rubins in einem sogenannten Laser-Resonator erregt.<br />

Aufgrund von Spiegeln an beiden Enden des Resonators wird<br />

Energie hin und her reflektiert und bei jedem Durchgang aufgebaut,<br />

bis der Prozeß an einem bestimmten Punkt einen<br />

plötzlichen Ausbruch an kohärenter Strahlung erzeugt, da<br />

sich alle Atome in einer schnellen Kettenreaktion entladen<br />

= der Laserstrahl.<br />

Atome verschiedener Materialien erzeugen Laserstrahlen<br />

unterschiedlicher Wellenlängen. Lichtwellenlängen sind<br />

sehr klein und werden gewöhnlich in Nanometern gemessen,<br />

wobei 1 nm = 0,000001 mm ist.<br />

Sichtbare Strahlung (Licht) für das menschliche Auge hat<br />

eine Wellenlänge zwischen 300 nm und 780 nm.<br />

Verschiedene Lasertypen<br />

Einige der herkömmlichsten Laser sind unten aufgelistet:<br />

CO2 Kohlendioxidmoleküle, emittieren Infrarotlicht.<br />

Nd:YAG Neodymium: Yttrium Aluminium Garnet synthetischer<br />

Kristall.<br />

Diode Halbleiter.<br />

Excimer Gasgemisch, emittiert ultraviolettes Licht.<br />

Tabelle 10.01 Verschiedene Lasertypen<br />

CO2 Nd:YAG Diode Excimer<br />

Wellenlänge nm 10,600 1,060 800-1,000 150-350<br />

Leistung KW 45 4 4 1<br />

Effizienz % 10 3 30 1<br />

Ca. Preis $ 30,000* 60,000* 15,000* 120,000*<br />

(*pro 100 W)<br />

138<br />

Laser werden in der Industrie seit einiger Zeit für das Schneiden<br />

von Werkstoffen verwendet. Wenn er Stahl bei sehr hohen<br />

Temperaturen schmelzen kann, so schlußfolgerte man, müsse<br />

ein leistungsschwächerer Laser auch Kunststoffe schneiden<br />

können, ohne die gesamte Probe zu verdampfen. Dann wurde<br />

entdeckt, daß einige Kunststoffe in der Wellenlänge eines<br />

Laserlichts durchlässig erscheinen, während <strong>and</strong>ere die<br />

Energie absorbieren und Hitze erzeugen.<br />

Angesichts dieses Konzepts wurde das Verfahren des Transmissions-Laserschweißens<br />

(TLW) entwickelt.<br />

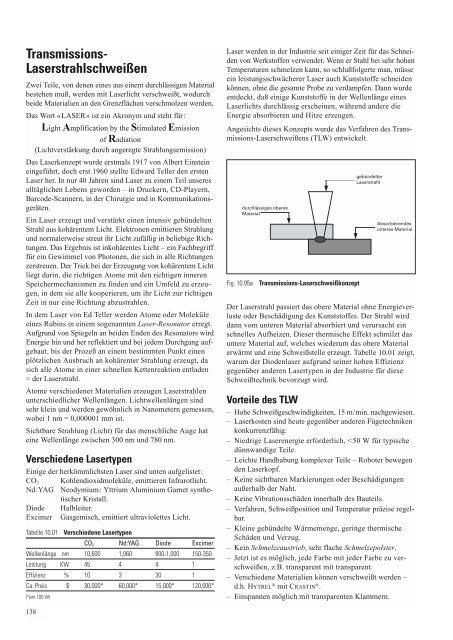

durchlässiges oberes<br />

Material<br />

Fig. 10.95a Transmissions-Laserschweißkonzept<br />

gebündelter<br />

Laserstrahl<br />

Absorbierendes<br />

unteres Material<br />

Der Laserstrahl passiert das obere Material ohne Energieverluste<br />

oder Beschädigung des Kunststoffes. Der Strahl wird<br />

dann vom unteren Material absorbiert und verursacht ein<br />

schnelles Aufheizen. Dieser thermische Effekt schmilzt das<br />

untere Material auf, welches wiederum das obere Material<br />

erwärmt und eine Schweißstelle erzeugt. Tabelle 10.01 zeigt,<br />

warum der Diodenlaser aufgrund seiner hohen Effizienz<br />

gegenüber <strong>and</strong>eren Lasertypen in der Industrie für diese<br />

Schweißtechnik bevorzugt wird.<br />

Vorteile des TLW<br />

– Hohe Schweißgeschwindigkeiten, 15 m/min. nachgewiesen.<br />

– Laserkosten sind heute gegenüber <strong>and</strong>eren Fügetechniken<br />

konkurrenzfähig.<br />

– Niedrige Laserenergie erforderlich,