1-2017

Fachzeitschrift für Elektronik-Produktion - Fertigungstechnik, Materialien und Qualitätsmanagement

Fachzeitschrift für Elektronik-Produktion - Fertigungstechnik, Materialien und Qualitätsmanagement

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Qualitätssicherung<br />

untersuchenden Schicht befinden,<br />

sogar beschädigen. Daher wurde<br />

das schonendere Verfahren entwickelt,<br />

das neben Hartstoffen auch<br />

problemlos bei weicheren Materialien<br />

eingesetzt werden kann.<br />

Überprüfung mittels wässrigem<br />

Metalloxidpartikelstrahl<br />

Anstatt wie bisher auf die Messung<br />

der Zug-, Druck-, Kompressions-,<br />

Reibungs- oder Kratzfestigkeit<br />

zu vertrauen, setzt das MSE-Testsystem<br />

nun auf eine komplett andere<br />

Methode: „Das Verfahren nutzt die<br />

Erosionskraft eines Mikropartikelstrahls<br />

als neuen Referenzstandard“,<br />

erklärt Paul Riedel, Geschäftsführer<br />

der Rubröder International Trading<br />

GmbH. „Der Strahl erzeugt<br />

einen definierten Materialabtrag<br />

auf der Oberfläche, sodass die<br />

Festigkeitsverteilung unabhängig<br />

vom Härtegrad des Materials bis in<br />

eine Tiefe von ca. 200 µm gemessen<br />

werden kann.“<br />

Das Gerät enthält eine Erosionskammer<br />

sowie einen Erosionstiefenmesser<br />

(Profilometer). Der Micro-Jet<br />

besteht lediglich aus einem Gemisch<br />

aus einem sogenannten Slurry aus<br />

Wasser und 1,2 µm großen Metallpartikeln,<br />

das einer Düse in der Erosionskammer<br />

zugeführt und mittels<br />

Druckluft auf das Material geschossen<br />

wird. Als Metallpartikel dient<br />

vor allem mehrwinkliges Aluminiumoxid,<br />

in speziellen Fällen auch<br />

Siliziumoxid.<br />

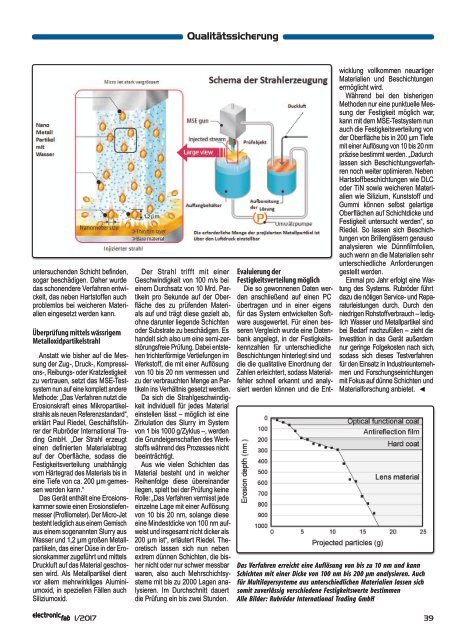

Der Strahl trifft mit einer<br />

Geschwindigkeit von 100 m/s bei<br />

einem Durchsatz von 10 Mrd. Partikeln<br />

pro Sekunde auf der Oberfläche<br />

des zu prüfenden Materials<br />

auf und trägt diese gezielt ab,<br />

ohne darunter liegende Schichten<br />

oder Substrate zu beschädigen. Es<br />

handelt sich also um eine semi-zerstörungsfreie<br />

Prüfung. Dabei entstehen<br />

trichterförmige Vertiefungen im<br />

Werkstoff, die mit einer Auflösung<br />

von 10 bis 20 nm vermessen und<br />

zu der verbrauchten Menge an Partikeln<br />

ins Verhältnis gesetzt werden.<br />

Da sich die Strahlgeschwindigkeit<br />

individuell für jedes Material<br />

einstellen lässt – möglich ist eine<br />

Zirkulation des Slurry im System<br />

von 1 bis 1000 g/Zyklus –, werden<br />

die Grundeigenschaften des Werkstoffs<br />

während des Prozesses nicht<br />

beeinträchtigt.<br />

Aus wie vielen Schichten das<br />

Material besteht und in welcher<br />

Reihenfolge diese übereinander<br />

liegen, spielt bei der Prüfung keine<br />

Rolle: „Das Verfahren vermisst jede<br />

einzelne Lage mit einer Auflösung<br />

von 10 bis 20 nm, solange diese<br />

eine Mindestdicke von 100 nm aufweist<br />

und insgesamt nicht dicker als<br />

200 µm ist“, erläutert Riedel. Theoretisch<br />

lassen sich nun neben<br />

extrem dünnen Schichten, die bisher<br />

nicht oder nur schwer messbar<br />

waren, also auch Mehrschichtsysteme<br />

mit bis zu 2000 Lagen analysieren.<br />

Im Durchschnitt dauert<br />

die Prüfung ein bis zwei Stunden.<br />

Evaluierung der<br />

Festigkeitsverteilung möglich<br />

Die so gewonnenen Daten werden<br />

anschließend auf einen PC<br />

übertragen und in einer eigens<br />

für das System entwickelten Software<br />

ausgewertet. Für einen besseren<br />

Vergleich wurde eine Datenbank<br />

angelegt, in der Festigkeitskennzahlen<br />

für unterschiedliche<br />

Beschichtungen hinterlegt sind und<br />

die die qualitative Einordnung der<br />

Zahlen erleichtert, sodass Materialfehler<br />

schnell erkannt und analysiert<br />

werden können und die Entwicklung<br />

vollkommen neuartiger<br />

Materialien und Beschichtungen<br />

ermöglicht wird.<br />

Während bei den bisherigen<br />

Methoden nur eine punktuelle Messung<br />

der Festigkeit möglich war,<br />

kann mit dem MSE-Testsystem nun<br />

auch die Festigkeitsverteilung von<br />

der Oberfläche bis in 200 µm Tiefe<br />

mit einer Auflösung von 10 bis 20 nm<br />

präzise bestimmt werden. „Dadurch<br />

lassen sich Beschichtungsverfahren<br />

noch weiter optimieren. Neben<br />

Hartstoffbeschichtungen wie DLC<br />

oder TiN sowie weicheren Materialien<br />

wie Silizium, Kunststoff und<br />

Gummi können selbst gelartige<br />

Oberflächen auf Schichtdicke und<br />

Festigkeit untersucht werden“, so<br />

Riedel. So lassen sich Beschichtungen<br />

von Brillengläsern genauso<br />

analysieren wie Dünnfilmfolien,<br />

auch wenn an die Materialien sehr<br />

unterschiedliche Anforderungen<br />

gestellt werden.<br />

Einmal pro Jahr erfolgt eine Wartung<br />

des Systems. Rubröder führt<br />

dazu die nötigen Service- und Reparaturleistungen<br />

durch. Durch den<br />

niedrigen Rohstoffverbrauch – lediglich<br />

Wasser und Metallpartikel sind<br />

bei Bedarf nachzufüllen – zieht die<br />

Investition in das Gerät außerdem<br />

nur geringe Folgekosten nach sich,<br />

sodass sich dieses Testverfahren<br />

für den Einsatz in Industrieunternehmen<br />

und Forschungseinrichtungen<br />

mit Fokus auf dünne Schichten und<br />

Materialforschung anbietet. ◄<br />

Das Verfahren erreicht eine Auflösung von bis zu 10 nm und kann<br />

Schichten mit einer Dicke von 100 nm bis 200 μm analysieren. Auch<br />

für Multilayersysteme aus unterschiedlichen Materialien lassen sich<br />

somit zuverlässig verschiedene Festigkeitswerte bestimmen<br />

Alle Bilder: Rubröder International Trading GmbH<br />

1/<strong>2017</strong><br />

39