Develop³ Systems Engineering 01.2015

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

ANWENDUNGEN INDUSTRIE 4.0<br />

Durch die Interpretation von BPMN2-Workflows werden SPS- und Roboterfunktionen<br />

modulspezifisch ausgeführt<br />

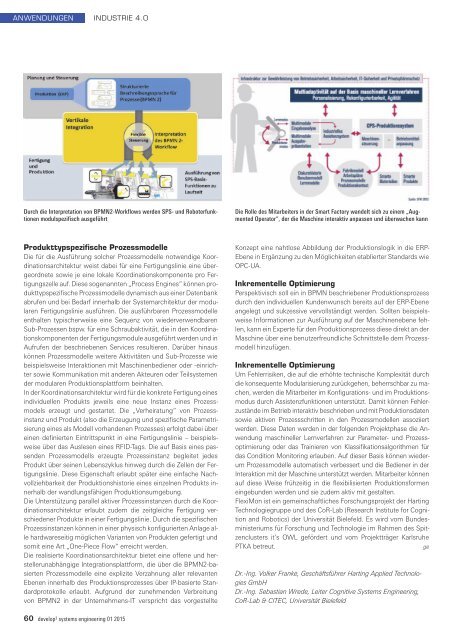

Die Rolle des Mitarbeiters in der Smart Factory wandelt sich zu einem „Augmented<br />

Operator“, der die Maschine interaktiv anpassen und überwachen kann<br />

Produkttypspezifische Prozessmodelle<br />

Die für die Ausführung solcher Prozessmodelle notwendige Koordinationsarchitektur<br />

weist dabei für eine Fertigungslinie eine übergeordnete<br />

sowie je eine lokale Koordinationskomponente pro Fertigungszelle<br />

auf. Diese sogenannten „Process Engines“ können produkttypspezifische<br />

Prozessmodelle dynamisch aus einer Datenbank<br />

abrufen und bei Bedarf innerhalb der Systemarchitektur der modularen<br />

Fertigungslinie ausführen. Die ausführbaren Prozessmodelle<br />

enthalten typischerweise eine Sequenz von wiederverwendbaren<br />

Sub-Prozessen bspw. für eine Schraubaktivität, die in den Koordinationskomponenten<br />

der Fertigungsmodule ausgeführt werden und in<br />

Aufrufen der beschriebenen Services resultieren. Darüber hinaus<br />

können Prozessmodelle weitere Aktivitäten und Sub-Prozesse wie<br />

beispielsweise Interaktionen mit Maschinenbediener oder -einrichter<br />

sowie Kommunikation mit anderen Akteuren oder Teilsystemen<br />

der modularen Produktionsplattform beinhalten.<br />

In der Koordinationsarchitektur wird für die konkrete Fertigung eines<br />

individuellen Produkts jeweils eine neue Instanz eines Prozessmodels<br />

erzeugt und gestartet. Die „Verheiratung“ von Prozessinstanz<br />

und Produkt (also die Erzeugung und spezifische Parametrisierung<br />

eines als Modell vorhandenen Prozesses) erfolgt dabei über<br />

einen definierten Eintrittspunkt in eine Fertigungslinie – beispielsweise<br />

über das Auslesen eines RFID-Tags. Die auf Basis eines passenden<br />

Prozessmodells erzeugte Prozessinstanz begleitet jedes<br />

Produkt über seinen Lebenszyklus hinweg durch die Zellen der Fertigungslinie.<br />

Diese Eigenschaft erlaubt später eine einfache Nachvollziehbarkeit<br />

der Produktionshistorie eines einzelnen Produkts innerhalb<br />

der wandlungsfähigen Produktionsumgebung.<br />

Die Unterstützung parallel aktiver Prozessinstanzen durch die Koordinationsarchitektur<br />

erlaubt zudem die zeitgleiche Fertigung verschiedener<br />

Produkte in einer Fertigungslinie. Durch die spezifischen<br />

Prozessinstanzen können in einer physisch konfigurierten Anlage alle<br />

hardwareseitig möglichen Varianten von Produkten gefertigt und<br />

somit eine Art „One-Piece Flow“ erreicht werden.<br />

Die realisierte Koordinationsarchitektur bietet eine offene und herstellerunabhängige<br />

Integrationsplattform, die über die BPMN2-basierten<br />

Prozessmodelle eine explizite Verzahnung aller relevanten<br />

Ebenen innerhalb des Produktionsprozesses über IP-basierte Standardprotokolle<br />

erlaubt. Aufgrund der zunehmenden Verbreitung<br />

von BPMN2 in der Unternehmens-IT verspricht das vorgestellte<br />

Konzept eine nahtlose Abbildung der Produktionslogik in die ERP-<br />

Ebene in Ergänzung zu den Möglichkeiten etablierter Standards wie<br />

OPC-UA.<br />

Inkrementelle Optimierung<br />

Perspektivisch soll ein in BPMN beschriebener Produktionsprozess<br />

durch den individuellen Kundenwunsch bereits auf der ERP-Ebene<br />

angelegt und sukzessive vervollständigt werden. Sollten beispielsweise<br />

Informationen zur Ausführung auf der Maschinenebene fehlen,<br />

kann ein Experte für den Produktionsprozess diese direkt an der<br />

Maschine über eine benutzerfreundliche Schnittstelle dem Prozessmodell<br />

hinzufügen.<br />

Inkrementelle Optimierung<br />

Um Fehlerrisiken, die auf die erhöhte technische Komplexität durch<br />

die konsequente Modularisierung zurückgehen, beherrschbar zu machen,<br />

werden die Mitarbeiter im Konfigurations- und im Produktionsmodus<br />

durch Assistenzfunktionen unterstützt. Damit können Fehlerzustände<br />

im Betrieb interaktiv beschrieben und mit Produktionsdaten<br />

sowie aktiven Prozessschritten in den Prozessmodellen assoziiert<br />

werden. Diese Daten werden in der folgenden Projektphase die Anwendung<br />

maschineller Lernverfahren zur Parameter- und Prozessoptimierung<br />

oder das Trainieren von Klassifikationsalgorithmen für<br />

das Condition Monitoring erlauben. Auf dieser Basis können wiederum<br />

Prozessmodelle automatisch verbessert und die Bediener in der<br />

Interaktion mit der Maschine unterstützt werden. Mitarbeiter können<br />

auf diese Weise frühzeitig in die flexibilisierten Produktionsformen<br />

eingebunden werden und sie zudem aktiv mit gestalten.<br />

FlexiMon ist ein gemeinschaftliches Forschungsprojekt der Harting<br />

Technologiegruppe und des CoR-Lab (Research Institute for Cognition<br />

and Robotics) der Universität Bielefeld. Es wird vom Bundesministeriums<br />

für Forschung und Technologie im Rahmen des Spitzenclusters<br />

it’s OWL gefördert und vom Projektträger Karlsruhe<br />

PTKA betreut.<br />

ge<br />

Dr.-Ing. Volker Franke, Geschäftsführer Harting Applied Technologies<br />

GmbH<br />

Dr.-Ing. Sebastian Wrede, Leiter Cognitive <strong>Systems</strong> <strong>Engineering</strong>,<br />

CoR-Lab & CITEC, Universität Bielefeld<br />

60 develop 3 systems engineering 01 2015