special - ALUMINIUM-Nachrichten – ALU-WEB.DE

special - ALUMINIUM-Nachrichten – ALU-WEB.DE

special - ALUMINIUM-Nachrichten – ALU-WEB.DE

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

WIRTSCHAFT<br />

VDMA: Die Nachfrage nach hochfesten<br />

Faserverbundbauteilen wächst zweistellig<br />

Das weltweite Produktionsvolumen von<br />

hochfesten CFK-Bauteilen wird bis zum<br />

Jahr 2020 um jährlich 17 Prozent wachsen.<br />

Dies ist eines der Ergebnisse einer<br />

gemeinsamen Studie von Roland Berger<br />

Strategy Consultants und dem VDMA<br />

Forum Composite Technology über die<br />

Serienproduktion von hochfesten Faserverbundbauteilen<br />

und die Perspektiven<br />

für den deutschen Maschinen- und Anlagenbau.<br />

„Schon heute werden in wichtigen Industriebranchen<br />

wie Automotive, Luftfahrt und<br />

Windenergie große Mengen von endlosfaserverstärkten<br />

Verbundbauteilen eingesetzt“, erläutert<br />

Ralph Lässig von Roland Berger. Durch<br />

die zunehmende Bedeutung des Leichtbaus<br />

werde die Nachfrage nach diesen Produkten<br />

in den kommenden Jahren stark wachsen <strong>–</strong><br />

sofern die Herstellungskosten sinken. Genau<br />

darin liege eine der Herausforderungen des<br />

deutschen Maschinenbaus: die Produktionskosten<br />

durch Technologieentwicklung zu verringern.<br />

Die Nachfrage nach hochfesten Faserverbundbauteilen,<br />

insbesondere nach carbonfaserverstärkten<br />

Bauteilen, nimmt der Studie<br />

zufolge branchenübergreifend bis 2020 zu.<br />

Bis dahin erwarten die Experten, dass die<br />

Kosten von Faserverbundbauteilen um etwa<br />

30 Prozent sinken werden, vor allem aus Prozessverbesserungen<br />

resultierend. Nach 2020<br />

können weitere Kostensenkungen, insbesondere<br />

durch die Hybridisierung von Compositebauteilen<br />

(Verbund aus Endlosfaser und<br />

weiteren Materialien wie Metall oder Kurzfaser),<br />

zu einer deutlichen Ausweitung des<br />

Marktes führen. Diese Hybride werden sich<br />

voraussichtlich mit ähnlichen Prozessen fertigen<br />

lassen wie reine Composites.<br />

Der Trend zur Industrialisierung der Herstellprozesse<br />

in Richtung Serienfertigung ver-<br />

n<br />

n<br />

n<br />

n<br />

n<br />

setzt den Maschinen- und Anlagenbau in eine<br />

Schlüsselposition. „Um wettbewerbsfähige<br />

Serienprodukte herstellen zu können, benötigen<br />

Unternehmen aus dem Anwendungen<br />

Automotive, Luftfahrt und Windenergie effizientere<br />

Prozesse, die eine kostengünstige<br />

Produktion von hochfesten Faserverbundbauteilen<br />

ermöglichen“, betont Frank Peters,<br />

Sprecher des VDMA Forums Composite Technology.<br />

Der Bedarf der Anwenderbranche an<br />

<br />

n<br />

n<br />

n<br />

n<br />

n<br />

n<br />

n<br />

n<br />

n<br />

<br />

<br />

<br />

<br />

modifizierten Serienmaschinen steigt wegen<br />

des zunehmenden Kostendrucks deutlich an.<br />

Der Fokus liegt dabei hauptsächlich auf zwei<br />

Herstellungsverfahren: dem Resin Transfer<br />

Molding (RTM) und dem Formpressen.<br />

Kooperationen der Maschinenbauer untereinander,<br />

aber auch gemeinsam mit der<br />

Anwenderindustrie seien notwendig, um den<br />

neuen Anforderungen der industriellen Composite-Fertigung<br />

gerecht zu werden und eine<br />

rasche Weiterentwicklung dieser Technologie<br />

zu ermöglichen. Es sei realistisch, dass die<br />

Verfahrens- und Prozesskosten bis 2020 um<br />

40 Prozent sinken, während die Faserkosten<br />

voraussichtlich um circa ein Fünftel verringert<br />

werden, so die Studie. Dadurch sei eine Senkung<br />

der gesamten Bauteilkosten um etwa 30<br />

Prozent zu erwarten.<br />

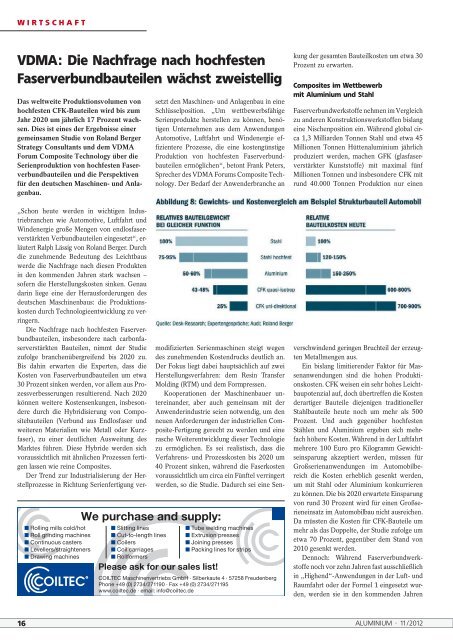

Composites im Wettbewerb<br />

mit Aluminium und Stahl<br />

Faserverbundwerkstoffe nehmen im Vergleich<br />

zu anderen Konstruktionswerkstoffen bislang<br />

eine Nischenposition ein. Während global circa<br />

1,3 Milliarden Tonnen Stahl und etwa 45<br />

Millionen Tonnen Hüttenaluminium jährlich<br />

produziert werden, machen GFK (glasfaserverstärkter<br />

Kunststoffe) mit maximal fünf<br />

Millionen Tonnen und insbesondere CFK mit<br />

rund 40.000 Tonnen Produktion nur einen<br />

verschwindend geringen Bruchteil der erzeugten<br />

Metallmengen aus.<br />

Ein bislang limitierender Faktor für Massenanwendungen<br />

sind die hohen Produktionskosten.<br />

CFK weisen ein sehr hohes Leichtbaupotenzial<br />

auf, doch übertreffen die Kosten<br />

derartiger Bauteile diejenigen traditioneller<br />

Stahlbauteile heute noch um mehr als 500<br />

Prozent. Und auch gegenüber hochfesten<br />

Stählen und Aluminium ergeben sich mehrfach<br />

höhere Kosten. Während in der Luftfahrt<br />

mehrere 100 Euro pro Kilogramm Gewichtseinsparung<br />

akzeptiert werden, müssen für<br />

Großserienanwendungen im Automobilbereich<br />

die Kosten erheblich gesenkt werden,<br />

um mit Stahl oder Aluminium konkurrieren<br />

zu können. Die bis 2020 erwartete Einsparung<br />

von rund 30 Prozent wird für einen Großserieneinsatz<br />

im Automobilbau nicht ausreichen.<br />

Da müssten die Kosten für CFK-Bauteile um<br />

mehr als das Doppelte, der Studie zufolge um<br />

etwa 70 Prozent, gegenüber dem Stand von<br />

2010 gesenkt werden.<br />

Dennoch: Während Faserverbundwerkstoffe<br />

noch vor zehn Jahren fast ausschließlich<br />

in „Highend“-Anwendungen in der Luft- und<br />

Raumfahrt oder der Formel 1 eingesetzt wurden,<br />

werden sie in den kommenden Jahren<br />

16 <strong><strong>ALU</strong>MINIUM</strong> · 11/2012