special - ALUMINIUM-Nachrichten – ALU-WEB.DE

special - ALUMINIUM-Nachrichten – ALU-WEB.DE

special - ALUMINIUM-Nachrichten – ALU-WEB.DE

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong><strong>ALU</strong>MINIUM</strong>GUSS<br />

Durch Frequenzumrichter lassen sich weitere<br />

Einsparungen erzielen: Ventilatoren laufen<br />

grundsätzlich permanent auf konstanten<br />

Drehzahlen und liefern daher eine gleichbleibende<br />

Leistung, die auf den höchstmöglichen<br />

Leistungsbedarf ausgelegt ist. Die KMA-Abluftfilteranlagen<br />

sind mit einer Ventilatorendrehzahlsteuerung<br />

mittels Frequenzumformer<br />

ausgestattet. Damit kann die Ventilatorleistung<br />

optimal und individuell an den Absaugbedarf<br />

der Produktionsanlage angepasst werden.<br />

Das bedeutet, bei Senkung des Absaugbedarfs<br />

findet gleichzeitig eine Reduzierung<br />

der Drehzahl statt. Denn schon eine geringe<br />

Drehzahlreduzierung bewirkt eine deutliche<br />

Energieersparnis.<br />

Im Fallbeispiel beträgt die erzeugte Abluftmenge<br />

63.000 m 3 /h, die jedoch durch die<br />

maßgeschneiderten Ablufthauben und den<br />

Einsatz der energiesparenden Ventilatorensteuerungen<br />

auf unter 40.000 m 3 /h reduziert<br />

wird. Die hier eingesetzten Demisterfilter<br />

bestehen aus Drahtgeflechten, die Partikel<br />

sowie Tröpfchen aus der Abluft filtern. Der<br />

Energieverbrauch bei diesem Konzept setzt<br />

sich zusammen aus dem Stromverbrauch der<br />

Ventilatoren im Ab- und Zuluftbereich sowie<br />

dem Energieverbrauch der Heizungsanlage.<br />

Denn durch die Beförderung der Abluft nach<br />

draußen wird auch die Wärme innerhalb der<br />

Halle mit hinausgetragen.<br />

In den kalten Wintermonaten führt der<br />

konventionelle Abluftbetrieb zu hohen Heizkosten,<br />

da die ins Freie transportierte Luft<br />

zwingend durch die gleiche Menge an frischer<br />

Außenluft ersetzt werden muss. Ein hoher<br />

Energieverbrauch geht einher mit einem hohen<br />

Ausstoß an CO 2 -Emissionen. Bei einem<br />

Gaspreis von 0,50 €/m 3 und einem Strompreis<br />

von etwa 0,16 €/kWh ergeben sich für diese<br />

fiktive Gießerei während der Heizperiode<br />

Betriebskosten in Höhe von 76.000 Euro und<br />

ein durch Lüftung bedingter CO 2 -Ausstoß von<br />

etwa 296 Tonnen.<br />

2) Filtersystem mit integriertem Wärmetauscher<br />

Beim zweiten Abluftkonzept handelt es sich<br />

um ein hoch effizientes Filtersystem mit Absaughaube,<br />

energiesparender Ventilatorensteuerung<br />

und integriertem Wärmetauscher.<br />

Auch hier wird, wie oben beschrieben, die Abluft<br />

mittels Absaughauben über die einzelnen<br />

Druckgussmaschinen punktuell erfasst. Das<br />

daran anschließende Filtersystem setzt sich<br />

zusammen aus Demister und Elektrofilter.<br />

Der Elektrofilter ist in diesem Fall von<br />

großer Bedeutung, da er trotz eines geringen<br />

Energieverbrauchs eine hochgradige Abscheidung<br />

von öligen und fettigen Emissionen wie<br />

Rauch, Staub und Nebel sicherstellt. Diese<br />

Filtermethode erhöht gegenüber der Demisterfilteranlage<br />

nicht nur die Reinheit der gefilterten<br />

Luft deutlich, sondern sichert auch<br />

den Wirkungsgrad des Wärmetauschers. Der<br />

Frequenzumrichter für die Ventilatorendrehzahl<br />

erzielt auch hier weitere Einsparungen<br />

an Energie.<br />

Abschließend wird die gereinigte, jedoch<br />

noch warme Abluft an einen integrierten<br />

Wärmetauscher weitergeleitet. Mit Hilfe des<br />

Wärmetauschers wird der Abluft die Wärme<br />

entzogen und durch einen Direktverbund auf<br />

die einströmende Außenluft übertragen. Der<br />

Wirkungsgrad bei diesem Direktverbund beträgt<br />

über die Heizperiode im Mittel etwa 40<br />

Prozent. In unsere Gießerei bedeutet das eine<br />

Energierückgewinnung von durchschnittlich<br />

86,8 kW pro Stunde und etwa 312.500 kW<br />

während einer Heizperiode. Bei Abzug des<br />

Energieeigenverbrauchs der Wärmerückgewinnungsanlage<br />

(Umwälzpumpe etc.), ergibt<br />

mesh wire elements. They allow the filtration<br />

of aerosols and droplets. The energy consumption<br />

of the conventional exhaust air treatment<br />

mainly consists of the energy demands<br />

for the air incoming and outgoing ventilations<br />

as well as the heating installation for the hall.<br />

Leading exhaust air outdoors causes heat loss<br />

in the hall.<br />

Therefore conventional exhaust air ventilation<br />

systems always lead to high operation<br />

costs during cold winter days. The reason: the<br />

same amount of air that is led outdoors has<br />

o be replaced by incoming fresh air from outside,<br />

which has to be heated up first. High energy<br />

consumption always results in high carbon<br />

dioxide emissions. With a gas rate of 0.50 €/<br />

m 3 and an electricity rate of nearly 0.16 €/<br />

kWh the energy costs for the air treatment<br />

in our fictional foundry in Central Europe<br />

amounts to 76,000 euros during one heating<br />

period. Its carbon dioxide emissions amount<br />

to 296 tonnes during that period.<br />

2) Air filtration system with integrated heat<br />

exchanger<br />

The second method of air treatment consists<br />

of a highly efficient air filtration system with<br />

an extraction hood, an energy-saving ventilation<br />

system and an integrated heat exchanger.<br />

Here, the exhaust air is also captured efficiently<br />

and directly at the diecasting machines<br />

by <strong>special</strong>ly adapted extraction devices as<br />

already described before. The filtration units<br />

afterwards are a composition of demister and<br />

electrostatic filters.<br />

The electrostatic precipitators have a big<br />

relevance in this case: they assure a highly effective<br />

separation of oily and greasy emissions<br />

like smoke, dust and fine mist by the use of<br />

low energy consumption. This kind of filter<br />

system increases the purity of the filtered air<br />

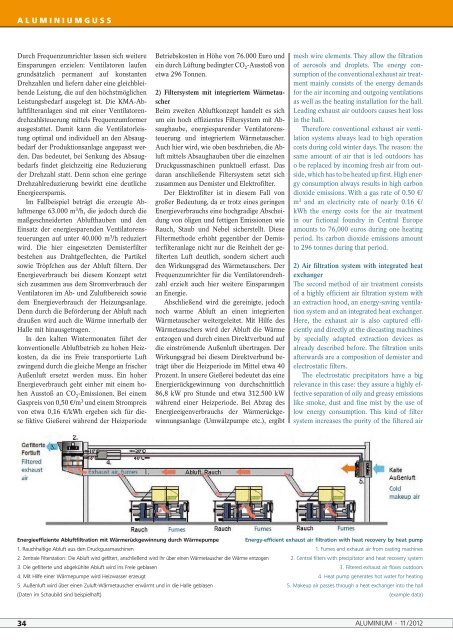

Energieeffiziente Abluftfiltration mit Wärmerückgewinnung durch Wärmepumpe Energy-efficient exhaust air filtration with heat recovery by heat pump<br />

1. Rauchhaltige Abluft aus den Druckgussmaschinen 1. Fumes and exhaust air from casting machines<br />

2. Zentrale Filterstation: Die Abluft wird gefiltert, anschließend wird ihr über einen Wärmetauscher die Wärme entzogen 2. Central filters with precipitator and heat recovery system<br />

3. Die gefilterte und abgekühlte Abluft wird ins Freie geblasen 3. Filtered exhaust air flows outdoors<br />

4. Mit Hilfe einer Wärmepumpe wird Heizwasser erzeugt 4. Heat pump generates hot water for heating<br />

5. Außenluft wird über einen Zuluft-Wärmetauscher erwärmt und in die Halle geblasen 5. Makeup air passes through a heat exchanger into the hall<br />

(Daten im Schaubild sind beispielhaft)<br />

(example data)<br />

34 <strong><strong>ALU</strong>MINIUM</strong> · 11/2012