PCB06_Copertina (200x267).indd - B2B24 - Il Sole 24 Ore

PCB06_Copertina (200x267).indd - B2B24 - Il Sole 24 Ore

PCB06_Copertina (200x267).indd - B2B24 - Il Sole 24 Ore

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

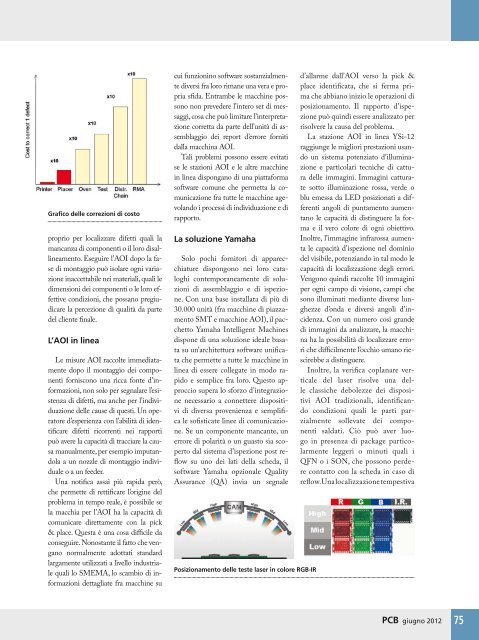

Grafico delle correzioni di costo<br />

proprio per localizzare difetti quali la<br />

mancanza di componenti o il loro disallineamento.<br />

Eseguire l’AOI dopo la fase<br />

di montaggio può isolare ogni variazione<br />

inaccettabile nei materiali, quali le<br />

dimensioni dei componenti o le loro effettive<br />

condizioni, che possano pregiudicare<br />

la percezione di qualità da parte<br />

del cliente finale.<br />

L’AOI in linea<br />

Le misure AOI raccolte immediatamente<br />

dopo il montaggio dei componenti<br />

forniscono una ricca fonte d’informazioni,<br />

non solo per segnalare l’esistenza<br />

di difetti, ma anche per l’individuazione<br />

delle cause di questi. Un operatore<br />

d’esperienza con l’abilità di identificare<br />

difetti ricorrenti nei rapporti<br />

può avere la capacità di tracciare la causa<br />

manualmente, per esempio imputandola<br />

a un nozzle di montaggio individuale<br />

o a un feeder.<br />

Una notifica assai più rapida però,<br />

che permette di rettificare l’origine del<br />

problema in tempo reale, è possibile se<br />

la macchia per l’AOI ha la capacità di<br />

comunicare direttamente con la pick<br />

& place. Questa è una cosa difficile da<br />

conseguire. Nonostante il fatto che vengano<br />

normalmente adottati standard<br />

largamente utilizzati a livello industriale<br />

quali lo SMEMA, lo scambio di informazioni<br />

dettagliate fra macchine su<br />

cui funzionino software sostanzialmente<br />

diversi fra loro rimane una vera e propria<br />

sfida. Entrambe le macchine possono<br />

non prevedere l’intero set di messaggi,<br />

cosa che può limitare l’interpretazione<br />

corretta da parte dell’unità di assemblaggio<br />

dei report d’errore forniti<br />

dalla macchina AOI.<br />

Tali problemi possono essere evitati<br />

se le stazioni AOI e le altre macchine<br />

in linea dispongano di una piattaforma<br />

software comune che permetta la comunicazione<br />

fra tutte le macchine agevolando<br />

i processi di individuazione e di<br />

rapporto.<br />

La soluzione Yamaha<br />

Solo pochi fornitori di apparecchiature<br />

dispongono nei loro cataloghi<br />

contemporaneamente di soluzioni<br />

di assemblaggio e di ispezione.<br />

Con una base installata di più di<br />

30.000 unità (fra macchine di piazzamento<br />

SMT e macchine AOI), il pacchetto<br />

Yamaha Intelligent Machines<br />

dispone di una soluzione ideale basata<br />

su un’architettura software unificata<br />

che permette a tutte le macchine in<br />

linea di essere collegate in modo rapido<br />

e semplice fra loro. Questo approccio<br />

supera lo sforzo d’integrazione<br />

necessario a connettere dispositivi<br />

di diversa provenienza e semplifica<br />

le sofisticate linee di comunicazione.<br />

Se un componente mancante, un<br />

errore di polarità o un guasto sia scoperto<br />

dal sistema d’ispezione post reflow<br />

su uno dei lati della scheda, il<br />

software Yamaha opzionale Quality<br />

Assurance (QA) invia un segnale<br />

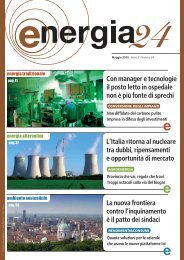

Posizionamento delle teste laser in colore RGB-IR<br />

d’allarme dall’AOI verso la pick &<br />

place identificata, che si ferma prima<br />

che abbiano inizio le operazioni di<br />

posizionamento. <strong>Il</strong> rapporto d’ispezione<br />

può quindi essere analizzato per<br />

risolvere la causa del problema.<br />

La stazione AOI in linea YSi-12<br />

raggiunge le migliori prestazioni usando<br />

un sistema potenziato d’illuminazione<br />

e particolari tecniche di cattura<br />

delle immagini. Immagini catturate<br />

sotto illuminazione rossa, verde o<br />

blu emessa da LED posizionati a differenti<br />

angoli di puntamento aumentano<br />

le capacità di distinguere la forma<br />

e il vero colore di ogni obiettivo.<br />

Inoltre, l’immagine infrarossa aumenta<br />

le capacità d’ispezione nel dominio<br />

del visibile, potenziando in tal modo le<br />

capacità di localizzazione degli errori.<br />

Vengono quindi raccolte 10 immagini<br />

per ogni campo di visione, campi che<br />

sono illuminati mediante diverse lunghezze<br />

d’onda e diversi angoli d’incidenza.<br />

Con un numero così grande<br />

di immagini da analizzare, la macchina<br />

ha la possibilità di localizzare errori<br />

che difficilmente l’occhio umano riescirebbe<br />

a distinguere.<br />

Inoltre, la verifica coplanare verticale<br />

del laser risolve una delle<br />

classiche debolezze dei dispositivi<br />

AOI tradizionali, identificando<br />

condizioni quali le parti parzialmente<br />

sollevate dei componenti<br />

saldati. Ciò può aver luogo<br />

in presenza di package particolarmente<br />

leggeri o minuti quali i<br />

QFN o i SON, che possono perdere<br />

contatto con la scheda in caso di<br />

reflow. Una localizzazione tempestiva<br />

PCB giugno 2012<br />

75