Erweiterung der Umformgrenzen beim Tiefziehen und ...

Erweiterung der Umformgrenzen beim Tiefziehen und ...

Erweiterung der Umformgrenzen beim Tiefziehen und ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Dissertation M. Otto -107-<br />

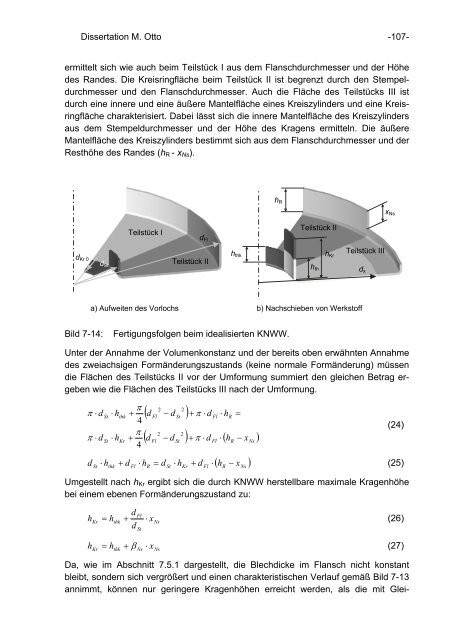

ermittelt sich wie auch <strong>beim</strong> Teilstück I aus dem Flanschdurchmesser <strong>und</strong> <strong>der</strong> Höhe<br />

des Randes. Die Kreisringfläche <strong>beim</strong> Teilstück II ist begrenzt durch den Stempeldurchmesser<br />

<strong>und</strong> den Flanschdurchmesser. Auch die Fläche des Teilstücks III ist<br />

durch eine innere <strong>und</strong> eine äußere Mantelfläche eines Kreiszylin<strong>der</strong>s <strong>und</strong> eine Kreisringfläche<br />

charakterisiert. Dabei lässt sich die innere Mantelfläche des Kreiszylin<strong>der</strong>s<br />

aus dem Stempeldurchmesser <strong>und</strong> <strong>der</strong> Höhe des Kragens ermitteln. Die äußere<br />

Mantelfläche des Kreiszylin<strong>der</strong>s bestimmt sich aus dem Flanschdurchmesser <strong>und</strong> <strong>der</strong><br />

Resthöhe des Randes (h R - x Ns ).<br />

h R<br />

x Ns<br />

Teilstück I<br />

d Fl<br />

Teilstück II<br />

d Kr 0<br />

d St<br />

Teilstück II<br />

h thk<br />

h th<br />

h Kr<br />

Teilstück III<br />

d x<br />

a) Aufweiten des Vorlochs b) Nachschieben von Werkstoff<br />

Bild 7-14:<br />

Fertigungsfolgen <strong>beim</strong> idealisierten KNWW.<br />

Unter <strong>der</strong> Annahme <strong>der</strong> Volumenkonstanz <strong>und</strong> <strong>der</strong> bereits oben erwähnten Annahme<br />

des zweiachsigen Formän<strong>der</strong>ungszustands (keine normale Formän<strong>der</strong>ung) müssen<br />

die Flächen des Teilstücks II vor <strong>der</strong> Umformung summiert den gleichen Betrag ergeben<br />

wie die Flächen des Teilstücks III nach <strong>der</strong> Umformung.<br />

π ⋅ d<br />

π ⋅ d<br />

d<br />

St<br />

St<br />

St<br />

⋅ h<br />

⋅ h<br />

thk<br />

thk<br />

Kr<br />

π<br />

+<br />

4<br />

π<br />

+<br />

4<br />

Fl<br />

2 2<br />

( d<br />

Fl<br />

− d<br />

St<br />

) + π ⋅ d<br />

Fl<br />

⋅ hR<br />

=<br />

2 2<br />

( d − d ) + π ⋅ d ⋅ ( h − x )<br />

R<br />

Fl<br />

St<br />

St<br />

Kr<br />

Fl<br />

Fl<br />

R<br />

Ns<br />

( h − x )<br />

R<br />

Ns<br />

(24)<br />

⋅ h + d ⋅ h = d ⋅ h + d ⋅<br />

(25)<br />

Umgestellt nach h Kr ergibt sich die durch KNWW herstellbare maximale Kragenhöhe<br />

bei einem ebenen Formän<strong>der</strong>ungszustand zu:<br />

h<br />

h<br />

Kr<br />

Kr<br />

d<br />

Fl<br />

= hthk<br />

+ ⋅ xNs<br />

(26)<br />

d<br />

St<br />

= h + β ⋅ x<br />

(27)<br />

thk<br />

Ns<br />

Ns<br />

Da, wie im Abschnitt 7.5.1 dargestellt, die Blechdicke im Flansch nicht konstant<br />

bleibt, son<strong>der</strong>n sich vergrößert <strong>und</strong> einen charakteristischen Verlauf gemäß Bild 7-13<br />

annimmt, können nur geringere Kragenhöhen erreicht werden, als die mit Glei-