Erweiterung der Umformgrenzen beim Tiefziehen und ...

Erweiterung der Umformgrenzen beim Tiefziehen und ...

Erweiterung der Umformgrenzen beim Tiefziehen und ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

-26-<br />

2 Stand <strong>der</strong> Technik<br />

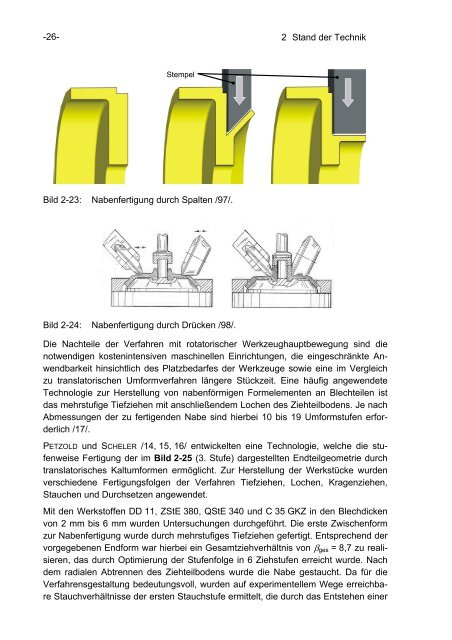

Stempel<br />

Bild 2-23: Nabenfertigung durch Spalten /97/.<br />

Bild 2-24: Nabenfertigung durch Drücken /98/.<br />

Die Nachteile <strong>der</strong> Verfahren mit rotatorischer Werkzeughauptbewegung sind die<br />

notwendigen kostenintensiven maschinellen Einrichtungen, die eingeschränkte Anwendbarkeit<br />

hinsichtlich des Platzbedarfes <strong>der</strong> Werkzeuge sowie eine im Vergleich<br />

zu translatorischen Umformverfahren längere Stückzeit. Eine häufig angewendete<br />

Technologie zur Herstellung von nabenförmigen Formelementen an Blechteilen ist<br />

das mehrstufige <strong>Tiefziehen</strong> mit anschließendem Lochen des Ziehteilbodens. Je nach<br />

Abmessungen <strong>der</strong> zu fertigenden Nabe sind hierbei 10 bis 19 Umformstufen erfor<strong>der</strong>lich<br />

/17/.<br />

PETZOLD <strong>und</strong> SCHELER /14, 15, 16/ entwickelten eine Technologie, welche die stufenweise<br />

Fertigung <strong>der</strong> im Bild 2-25 (3. Stufe) dargestellten Endteilgeometrie durch<br />

translatorisches Kaltumformen ermöglicht. Zur Herstellung <strong>der</strong> Werkstücke wurden<br />

verschiedene Fertigungsfolgen <strong>der</strong> Verfahren <strong>Tiefziehen</strong>, Lochen, Kragenziehen,<br />

Stauchen <strong>und</strong> Durchsetzen angewendet.<br />

Mit den Werkstoffen DD 11, ZStE 380, QStE 340 <strong>und</strong> C 35 GKZ in den Blechdicken<br />

von 2 mm bis 6 mm wurden Untersuchungen durchgeführt. Die erste Zwischenform<br />

zur Nabenfertigung wurde durch mehrstufiges <strong>Tiefziehen</strong> gefertigt. Entsprechend <strong>der</strong><br />

vorgegebenen Endform war hierbei ein Gesamtziehverhältnis von β ges = 8,7 zu realisieren,<br />

das durch Optimierung <strong>der</strong> Stufenfolge in 6 Ziehstufen erreicht wurde. Nach<br />

dem radialen Abtrennen des Ziehteilbodens wurde die Nabe gestaucht. Da für die<br />

Verfahrensgestaltung bedeutungsvoll, wurden auf experimentellem Wege erreichbare<br />

Stauchverhältnisse <strong>der</strong> ersten Stauchstufe ermittelt, die durch das Entstehen einer