Erweiterung der Umformgrenzen beim Tiefziehen und ...

Erweiterung der Umformgrenzen beim Tiefziehen und ...

Erweiterung der Umformgrenzen beim Tiefziehen und ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

-22-<br />

2 Stand <strong>der</strong> Technik<br />

metrischen Gesamtabmessungen des Werkstücks bleiben daher <strong>beim</strong> Kragenziehen<br />

unverän<strong>der</strong>t <strong>und</strong> dürfen, an<strong>der</strong>s als <strong>beim</strong> <strong>Tiefziehen</strong>, beliebig groß gewählt werden.<br />

Der Vorgang des Kragenziehens ist beendet, wenn das Vorloch vollständig aufgeweitet<br />

ist.<br />

Beim Kragenziehen ist die Verfahrensgrenze durch radiale Risse am Kragenrand<br />

gekennzeichnet, die zur Unbrauchbarkeit des Werkstücks führen. Zum Riss kommt<br />

es, wenn die infolge des Aufweitvorgangs am Kragenrand herrschenden tangentialen<br />

Zugspannungen die Zugfestigkeit des Werkstoffs überschreiten. Die Rissbildung wird<br />

im Allgemeinen durch vorher entstehende Einschnürungen eingeleitet, die ebenfalls<br />

unerwünscht sind.<br />

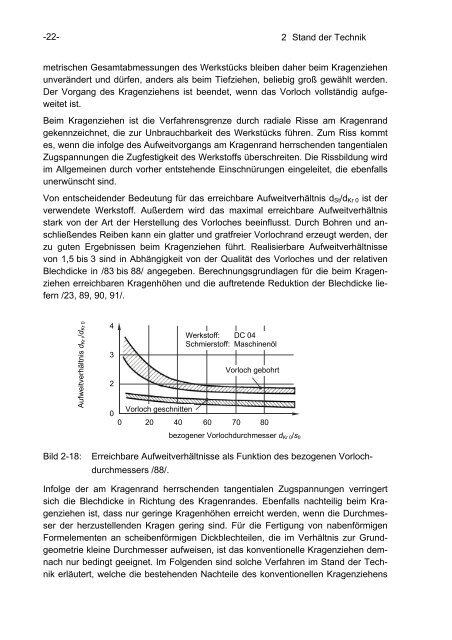

Von entscheiden<strong>der</strong> Bedeutung für das erreichbare Aufweitverhältnis d St /d Kr 0 ist <strong>der</strong><br />

verwendete Werkstoff. Außerdem wird das maximal erreichbare Aufweitverhältnis<br />

stark von <strong>der</strong> Art <strong>der</strong> Herstellung des Vorloches beeinflusst. Durch Bohren <strong>und</strong> anschließendes<br />

Reiben kann ein glatter <strong>und</strong> gratfreier Vorlochrand erzeugt werden, <strong>der</strong><br />

zu guten Ergebnissen <strong>beim</strong> Kragenziehen führt. Realisierbare Aufweitverhältnisse<br />

von 1,5 bis 3 sind in Abhängigkeit von <strong>der</strong> Qualität des Vorloches <strong>und</strong> <strong>der</strong> relativen<br />

Blechdicke in /83 bis 88/ angegeben. Berechnungsgr<strong>und</strong>lagen für die <strong>beim</strong> Kragenziehen<br />

erreichbaren Kragenhöhen <strong>und</strong> die auftretende Reduktion <strong>der</strong> Blechdicke liefern<br />

/23, 89, 90, 91/.<br />

Aufweitverhältnis dKr i/dKr 0<br />

4<br />

3<br />

2<br />

Werkstoff: DC 04<br />

Schmierstoff: Maschinenöl<br />

Vorloch gebohrt<br />

Vorloch geschnitten<br />

0<br />

0 20 40 60 70 80<br />

bezogener Vorlochdurchmesser d Kr 0 /s 0<br />

Bild 2-18:<br />

Erreichbare Aufweitverhältnisse als Funktion des bezogenen Vorlochdurchmessers<br />

/88/.<br />

Infolge <strong>der</strong> am Kragenrand herrschenden tangentialen Zugspannungen verringert<br />

sich die Blechdicke in Richtung des Kragenrandes. Ebenfalls nachteilig <strong>beim</strong> Kragenziehen<br />

ist, dass nur geringe Kragenhöhen erreicht werden, wenn die Durchmesser<br />

<strong>der</strong> herzustellenden Kragen gering sind. Für die Fertigung von nabenförmigen<br />

Formelementen an scheibenförmigen Dickblechteilen, die im Verhältnis zur Gr<strong>und</strong>geometrie<br />

kleine Durchmesser aufweisen, ist das konventionelle Kragenziehen demnach<br />

nur bedingt geeignet. Im Folgenden sind solche Verfahren im Stand <strong>der</strong> Technik<br />

erläutert, welche die bestehenden Nachteile des konventionellen Kragenziehens