Erweiterung der Umformgrenzen beim Tiefziehen und ...

Erweiterung der Umformgrenzen beim Tiefziehen und ...

Erweiterung der Umformgrenzen beim Tiefziehen und ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

-82-<br />

6 Untersuchungsergebnisse: <strong>Tiefziehen</strong> mit Nachschieben von<br />

Werkstoff <strong>und</strong> definiertem Werkstofffluss (TNWW)<br />

Ziehverhältnissen möglich ist. Der Einfluss <strong>der</strong> Nie<strong>der</strong>halterkraft auf die sich <strong>beim</strong><br />

TNWW einstellenden Napfhöhen ist nicht signifikant.<br />

6.5.3 Verlauf <strong>der</strong> Härte<br />

Mikrohärtemessungen erlauben es, zerstörungsfrei, indirekt über die erfasste Härteverteilung,<br />

Aussagen zu den Festigkeitseigenschaften <strong>der</strong> hergestellten Werkstücke<br />

treffen <strong>und</strong> somit die örtlichen Än<strong>der</strong>ungen <strong>der</strong> stofflichen Eigenschaften charakterisieren<br />

zu können. Wird das Material während <strong>der</strong> Umformung verfestigt, steigt die<br />

Härte des hergestellten Werkstücks an. Aussagen bezüglich <strong>der</strong> Art <strong>der</strong> Beanspruchungen<br />

des Werkstoffes lassen sich jedoch aus dem Verlauf <strong>der</strong> Härte nicht ableiten.<br />

Aufbauend auf den ermittelten Härteverteilungen lassen sich Optimierungen des<br />

Umformvorgangs <strong>und</strong> des Umformwerkzeuges im Hinblick auf eine gleichmäßigere<br />

Verteilung <strong>der</strong> Festigkeitseigenschaften durchführen.<br />

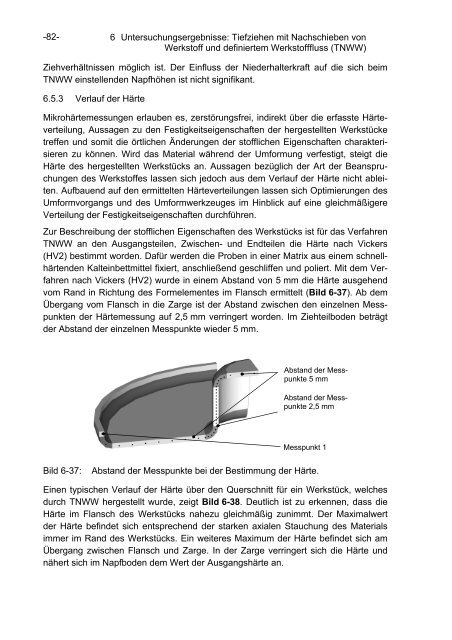

Zur Beschreibung <strong>der</strong> stofflichen Eigenschaften des Werkstücks ist für das Verfahren<br />

TNWW an den Ausgangsteilen, Zwischen- <strong>und</strong> Endteilen die Härte nach Vickers<br />

(HV2) bestimmt worden. Dafür werden die Proben in einer Matrix aus einem schnellhärtenden<br />

Kalteinbettmittel fixiert, anschließend geschliffen <strong>und</strong> poliert. Mit dem Verfahren<br />

nach Vickers (HV2) wurde in einem Abstand von 5 mm die Härte ausgehend<br />

vom Rand in Richtung des Formelementes im Flansch ermittelt (Bild 6-37). Ab dem<br />

Übergang vom Flansch in die Zarge ist <strong>der</strong> Abstand zwischen den einzelnen Messpunkten<br />

<strong>der</strong> Härtemessung auf 2,5 mm verringert worden. Im Ziehteilboden beträgt<br />

<strong>der</strong> Abstand <strong>der</strong> einzelnen Messpunkte wie<strong>der</strong> 5 mm.<br />

Abstand <strong>der</strong> Messpunkte<br />

5 mm<br />

Abstand <strong>der</strong> Messpunkte<br />

2,5 mm<br />

Messpunkt 1<br />

Bild 6-37:<br />

Abstand <strong>der</strong> Messpunkte bei <strong>der</strong> Bestimmung <strong>der</strong> Härte.<br />

Einen typischen Verlauf <strong>der</strong> Härte über den Querschnitt für ein Werkstück, welches<br />

durch TNWW hergestellt wurde, zeigt Bild 6-38. Deutlich ist zu erkennen, dass die<br />

Härte im Flansch des Werkstücks nahezu gleichmäßig zunimmt. Der Maximalwert<br />

<strong>der</strong> Härte befindet sich entsprechend <strong>der</strong> starken axialen Stauchung des Materials<br />

immer im Rand des Werkstücks. Ein weiteres Maximum <strong>der</strong> Härte befindet sich am<br />

Übergang zwischen Flansch <strong>und</strong> Zarge. In <strong>der</strong> Zarge verringert sich die Härte <strong>und</strong><br />

nähert sich im Napfboden dem Wert <strong>der</strong> Ausgangshärte an.