Sfogliabile_AeL_n3_GIUGNO_2016

- No tags were found...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

energy consumption on the part of ventilation equipment.<br />

Astherearenofumesthatneedtoberemoved,thepoweroftheextractorfanmaybereduced.Wecanprovide<br />

another datum: before the shift from organic to inorganic<br />

binder, the chimney’s aspiration potential was 35,000 Nm 3 /h<br />

operating continuously, 24 hours a day. On the occasion of<br />

the renewal of the Integrated Environmental Authorization,<br />

thankstothechangetoinorganicbinders,theloweringof<br />

the suction potential of the fumes uptake equipment in the<br />

foundry was proposed. This proposal envisages a reduction<br />

of the aspiration power up to a maximum of 50% depending<br />

on the number of casting islands in the production system,soastoensureinanycaseapropercirculationofair<br />

in the plant.<br />

Other advantages linked to the heat resistance of inorganic<br />

binders is the absence of carbon deposits on the surface<br />

of the moulds; the combustion of organic resin brings<br />

about the formation of a layer of deposit on the surfaces<br />

thatareindirectcontactwiththecores.Intheseareas“air<br />

flow vents” are placed with the purpose of extracting gases<br />

formed in the core and conveying them out of the mould<br />

to avoid blow marks or bubbles. The progressive passage of<br />

smokefromtheextractioncanalsleadstothecondensation<br />

of tar and other solid deposits that gradually block the passages<br />

themselves, thereby demanding maintenance operations<br />

on the plants. Inorganic core sand binders do not producesmokeandtheairventsremainunblocked.<br />

per 24 ore al giorno. In occasione del rinnovo dell’Autorizzazione<br />

Integrata Ambientale, grazie al passaggio<br />

al legante inorganico, è stata presentata la proposta per<br />

lariduzionedellaportatadiaspirazionedell’impiantodi<br />

captazione fumi in fonderia. In tale proposta si ipotizza<br />

di ridurre la portata di aspirazione fino ad un massimo<br />

del 50% in funzione del numero di isole di colata in produzione,pergarantirecomunqueilricambiodiariadegli<br />

ambienti.<br />

Unaltrovantaggiolegatoallaresistenzatermicadeileganti<br />

inorganici è l’assenza di depositi carboniosi sulla<br />

superficie degli stampi: infatti, alla combustione della<br />

resinaorganicaèassociatalacreazionediunostratodi<br />

deposito sulle superfici a diretto contatto con le anime.<br />

In queste zone generalmente vengono posizionate delle<br />

“tirated’aria”conloscopodievacuareigasdell’animae<br />

di convogliarli fuori dallo stampo per evitare soffiature o<br />

bolle.Ilprogressivopassaggiodelfumodaicanalidisfogoportaallacondensazionedipeceealtridepositisolidichepianpianoostruisconoipassaggistessi,rendendo<br />

necessarigliinterventidimanutenzionesulleattrezzature.<br />

Con le anime inorganiche non si crea fumo e gli sfoghi<br />

d’aria restano liberi.<br />

Getti con miglior qualità metallurgica<br />

L’ultimo vantaggio è la miglior struttura metallurgica dei<br />

getti nella zone a contatto con l’anima. Questo aspetto<br />

è determinato dal comportamento dell’anima a contatto<br />

con l’alluminio liquido in quanto con un’anima organica si<br />

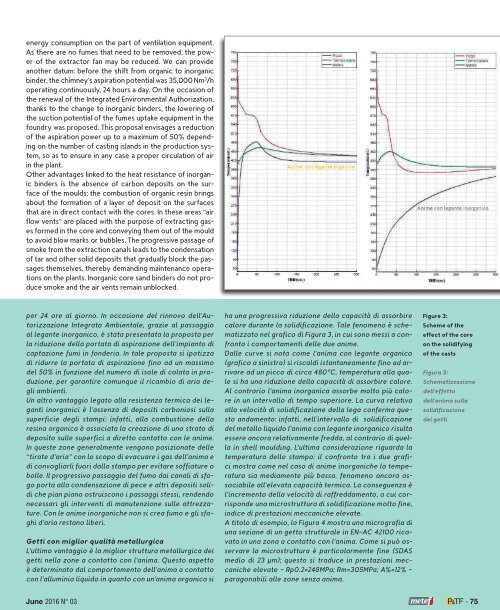

ha una progressiva riduzione della capacità di assorbire<br />

calore durante la solidificazione. Tale fenomeno è schematizzatonelgraficodiFigura3,incuisonomessiaconfronto<br />

i comportamenti delle due anime.<br />

Dallecurvesinotacomel’animaconleganteorganico<br />

(grafico a sinistra) si riscaldi istantaneamente fino ad arrivareadunpiccodicirca480°C,temperaturaallaqualesihaunariduzionedellacapacitàdiassorbirecalore.<br />

Al contrario l’anima inorganica assorbe molto più calore<br />

in un intervallo di tempo superiore. La curva relativa<br />

alla velocità di solidificazione della lega conferma questo<br />

andamento: infatti, nell’intervallo di solidificazione<br />

del metallo liquido l’anima con legante inorganico risulta<br />

essere ancora relativamente fredda, al contrario di quella<br />

in shell moulding. L’ultima considerazione riguarda la<br />

temperatura dello stampo: il confronto tra i due graficimostracomenelcasodianimeinorganichelatemperatura<br />

sia mediamente più bassa, fenomeno ancora associabileall’elevatacapacitàtermica.Laconseguenzaè<br />

l’incremento della velocità di raffreddamento, a cui corrispondeunamicrostrutturadisolidificazionemoltofine,<br />

indice di prestazioni meccaniche elevate.<br />

A titolo di esempio, la Figura 4 mostra una micrografia di<br />

unasezionediungettostrutturaleinEN–AC42100ricavatainunazonaacontattoconl’anima.Comesipuòosservare<br />

la microstruttura è particolarmente fine (SDAS<br />

medio di 23 µm); questo si traduce in prestazioni meccaniche<br />

elevate – Rp0.2=248MPa; Rm=305MPa; A%=12% –<br />

paragonabili alle zone senza anima.<br />

Figure 3:<br />

Scheme of the<br />

effectofthecore<br />

on the solidifying<br />

of the casts<br />

Figura 3:<br />

Schematizzazione<br />

dell’effetto<br />

dell’anima sulla<br />

solidificazione<br />

dei getti<br />

June <strong>2016</strong> N° 03<br />

- 75