Feinguss - Konstruieren und Gießen - Bundesverband der ...

Feinguss - Konstruieren und Gießen - Bundesverband der ...

Feinguss - Konstruieren und Gießen - Bundesverband der ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

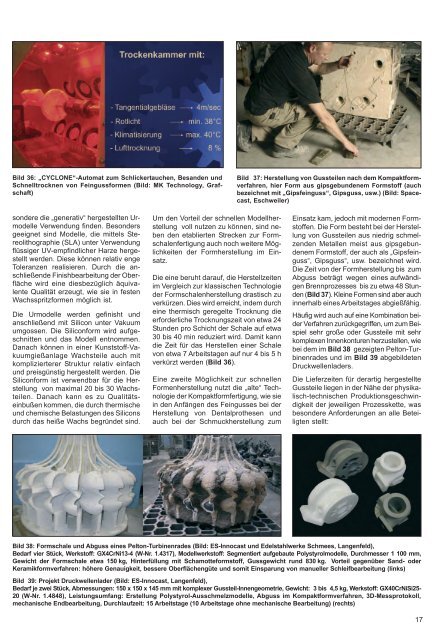

Bild 36: „CYCLONE“-Automat zum Schlickertauchen, Besanden <strong>und</strong><br />

Schnelltrocknen von <strong>Feinguss</strong>formen (Bild: MK Technology, Grafschaft)<br />

son<strong>der</strong>e die „generativ“ hergestellten Urmodelle<br />

Verwendung finden. Beson<strong>der</strong>s<br />

geeignet sind Modelle, die mittels Stereolithographie<br />

(SLA) unter Verwendung<br />

flüssiger UV-empfindlicher Harze hergestellt<br />

werden. Diese können relativ enge<br />

Toleranzen realisieren. Durch die anschließende<br />

Finishbearbeitung <strong>der</strong> Oberfläche<br />

wird eine diesbezüglich äquivalente<br />

Qualität erzeugt, wie sie in festen<br />

Wachsspritzformen möglich ist.<br />

Die Urmodelle werden gefinisht <strong>und</strong><br />

anschließend mit Silicon unter Vakuum<br />

umgossen. Die Siliconform wird aufgeschnitten<br />

<strong>und</strong> das Modell entnommen.<br />

Danach können in einer Kunststoff-Vakuumgießanlage<br />

Wachsteile auch mit<br />

komplizierterer Struktur relativ einfach<br />

<strong>und</strong> preisgünstig hergestellt werden. Die<br />

Siliconform ist verwendbar für die Herstellung<br />

von maximal 20 bis 30 Wachsteilen.<br />

Danach kann es zu Qualitätseinbußen<br />

kommen, die durch thermische<br />

<strong>und</strong> chemische Belastungen des Silicons<br />

durch das heiße Wachs begründet sind.<br />

Um den Vorteil <strong>der</strong> schnellen Modellherstellung<br />

voll nutzen zu können, sind neben<br />

den etablierten Strecken zur Formschalenfertigung<br />

auch noch weitere Möglichkeiten<br />

<strong>der</strong> Formherstellung im Einsatz.<br />

Die eine beruht darauf, die Herstellzeiten<br />

im Vergleich zur klassischen Technologie<br />

<strong>der</strong> Formschalenherstellung drastisch zu<br />

verkürzen. Dies wird erreicht, indem durch<br />

eine thermisch geregelte Trocknung die<br />

erfor<strong>der</strong>liche Trocknungszeit von etwa 24<br />

St<strong>und</strong>en pro Schicht <strong>der</strong> Schale auf etwa<br />

30 bis 40 min reduziert wird. Damit kann<br />

die Zeit für das Herstellen einer Schale<br />

von etwa 7Arbeitstagen auf nur 4bis 5h<br />

verkürzt werden (Bild 36).<br />

Eine zweite Möglichkeit zur schnellen<br />

Formenherstellung nutzt die „alte“ Technologie<br />

<strong>der</strong> Kompaktformfertigung, wie sie<br />

in den Anfängen des <strong>Feinguss</strong>es bei <strong>der</strong><br />

Herstellung von Dentalprothesen <strong>und</strong><br />

auch bei <strong>der</strong> Schmuckherstellung zum<br />

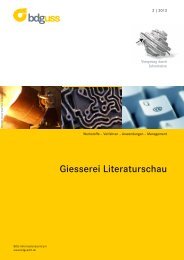

Bild 37: Herstellungvon Gussteilen nach dem Kompaktformverfahren,<br />

hier Form aus gipsgeb<strong>und</strong>enem Formstoff (auch<br />

bezeichnet mit „Gipsfeinguss“, Gipsguss, usw.) (Bild: Spacecast,<br />

Eschweiler)<br />

Einsatz kam, jedoch mit mo<strong>der</strong>nen Formstoffen.<br />

Die Form bestehtbei <strong>der</strong> Herstellung<br />

von Gussteilen aus niedrig schmelzenden<br />

Metallen meist aus gipsgeb<strong>und</strong>enem<br />

Formstoff, <strong>der</strong> auch als „Gipsfeinguss“,<br />

Gipsguss“, usw. bezeichnet wird.<br />

Die Zeit von <strong>der</strong> Formherstellung bis zum<br />

Abguss beträgt wegen eines aufwändigen<br />

Brennprozesses bis zu etwa 48 St<strong>und</strong>en<br />

(Bild 37). Kleine Formen sind aber auch<br />

innerhalb eines Arbeitstages abgießfähig.<br />

Häufig wird auch auf eine Kombination bei<strong>der</strong><br />

Verfahren zurückgegriffen, um zum Beispiel<br />

sehr große o<strong>der</strong> Gussteile mit sehr<br />

komplexen Innenkonturen herzustellen, wie<br />

bei dem im Bild 38 gezeigtenPelton-Turbinenrades<br />

<strong>und</strong> im Bild 39 abgebildeten<br />

Druckwellenla<strong>der</strong>s.<br />

Die Lieferzeiten für <strong>der</strong>artig hergestellte<br />

Gussteile liegen in <strong>der</strong> Nähe <strong>der</strong> physikalisch-technischenProduktionsgeschwindigkeit<br />

<strong>der</strong> jeweiligen Prozesskette, was<br />

beson<strong>der</strong>e Anfor<strong>der</strong>ungen an alle Beteiligten<br />

stellt:<br />

Bild 38: Formschale <strong>und</strong> Abguss eines Pelton-Turbinenrades (Bild: ES-Innocast <strong>und</strong> Edelstahlwerke Schmees, Langenfeld),<br />

Bedarf vier Stück, Werkstoff: GX4CrNi13-4 (W-Nr. 1.4317), Modellwerkstoff: Segmentiert aufgebaute Polystyrolmodelle, Durchmesser 1100 mm,<br />

Gewicht <strong>der</strong> Formschale etwa 150 kg, Hinterfüllung mit Schamotteformstoff, Gussgewicht r<strong>und</strong> 830 kg. Vorteil gegenüber Sand- o<strong>der</strong><br />

Keramikformverfahren: höhere Genauigkeit, bessere Oberflächengüte <strong>und</strong> somit Einsparung von manueller Schleifbearbeitung (links)<br />

Bild 39: Projekt Druckwellenla<strong>der</strong> (Bild: ES-Innocast, Langenfeld),<br />

Bedarf je zwei Stück, Abmessungen: 150 x150 x145 mm mit komplexer Gussteil-Innengeometrie, Gewicht: 3bis 4,5 kg, Werkstoff:GX40CrNiSi25-<br />

20 (W-Nr. 1.4848), Leistungsumfang: Erstellung Polystyrol-Ausschmelzmodelle, Abguss im Kompaktformverfahren, 3D-Messprotokoll,<br />

mechanische Endbearbeitung, Durchlaufzeit: 15 Arbeitstage (10 Arbeitstage ohne mechanische Bearbeitung) (rechts)<br />

17