antriebstechnik 6/2018

antriebstechnik 6/2018

antriebstechnik 6/2018

- TAGS

- antriebstechnik

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Temperatur ϑ [°C]<br />

Temperatur ϑ [°C]<br />

13<br />

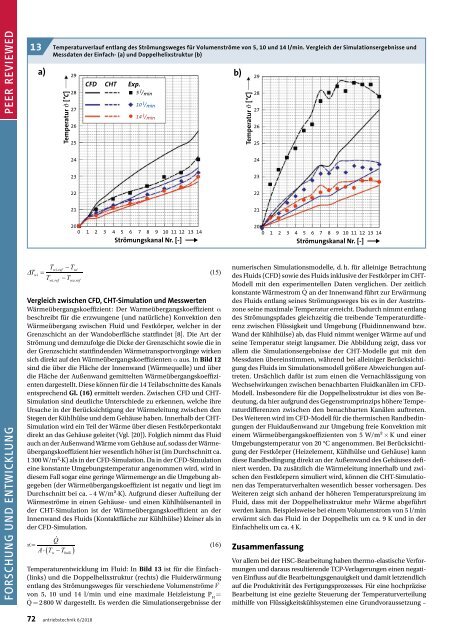

Temperaturverlauf entlang des Strömungsweges für Volumenströme von 5, 10 und 14 l/min. Vergleich der Simulationsergebnisse und<br />

Messdaten der Einfach- (a) und Doppelhelixstruktur (b)<br />

a)<br />

29<br />

28<br />

CFD CHT Exp.<br />

5 l/min<br />

b)<br />

29<br />

28<br />

27<br />

26<br />

10 l/min<br />

14 l/min<br />

27<br />

26<br />

25<br />

25<br />

24<br />

24<br />

23<br />

23<br />

22<br />

22<br />

21<br />

21<br />

20<br />

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14<br />

Strömungskanal Nr. [-]<br />

20<br />

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14<br />

Strömungskanal Nr. [-]<br />

Vergleich zwischen CFD, CHT-Simulation und Messwerten<br />

Wärmeübergangskoeffizient: Der Warmeübergangskoeffizient α<br />

beschreibt für die erzwungene (und natürliche) Konvektion den<br />

Wärmeübergang zwischen Fluid und Festkörper, welcher in der<br />

Grenzschicht an der Wandoberfläche stattfindet [8]. Die Art der<br />

Strömung und demzufolge die Dicke der Grenzschicht sowie die in<br />

der Grenzschicht stattfindenden Wärmetransportvorgänge wirken<br />

sich direkt auf den Wärmeübergangskoeffizienten α aus. In Bild 12<br />

sind die über die Fläche der Innenwand (Wärmequelle) und über<br />

die Fläche der Außenwand gemittelten Wärmeübergangskoeffizienten<br />

dargestellt. Diese können für die 14 Teilabschnitte des Kanals<br />

entsprechend Gl. (16) ermittelt werden. Zwischen CFD und CHT-<br />

Simulation sind deutliche Unterschiede zu erkennen, welche ihre<br />

Ursache in der Berücksichtigung der Wärmeleitung zwischen den<br />

Stegen der Kühlhülse und dem Gehäuse haben. Innerhalb der CHT-<br />

Simulation wird ein Teil der Wärme über diesen Festkörperkontakt<br />

direkt an das Gehäuse geleitet (Vgl. [20]). Folglich nimmt das Fluid<br />

auch an der Außenwand Wärme vom Gehäuse auf, sodass der Wärmeübergangskoeffizient<br />

hier wesentlich höher ist (im Durchschnitt ca.<br />

1 300 W/m²∙K) als in der CFD-Simulation. Da in der CFD-Simulation<br />

eine konstante Umgebungstemperatur angenommen wird, wird in<br />

diesem Fall sogar eine geringe Wärmemenge an die Umgebung abgegeben<br />

(der Wärmeübergangskoeffizient ist negativ und liegt im<br />

Durchschnitt bei ca. – 4 W/m²∙K). Aufgrund dieser Aufteilung der<br />

Wärmeströme in einen Gehäuse- und einen Kühlhülsenanteil in<br />

der CHT-Simulation ist der Wärmeübergangskoeffizient an der<br />

Innenwand des Fluids (Kontaktfläche zur Kühlhülse) kleiner als in<br />

der CFD-Simulation.<br />

numerischen Simulationsmodelle, d. h. für alleinige Betrachtung<br />

des Fluids (CFD) sowie des Fluids inklusive der Festkörper im CHT-<br />

Modell mit den experimentellen Daten verglichen. Der zeitlich<br />

konstante Wärmestrom an der Innenwand führt zur Erwärmung<br />

des Fluids entlang seines Strömungsweges bis es in der Austrittszone<br />

seine maximale Temperatur erreicht. Dadurch nimmt entlang<br />

des Strömungspfades gleichzeitig die treibende Temperaturdifferenz<br />

zwischen Flüssigkeit und Umgebung (Fluidinnenwand bzw.<br />

Wand der Kühlhülse) ab, das Fluid nimmt weniger Wärme auf und<br />

seine Temperatur steigt langsamer. Die Abbildung zeigt, dass vor<br />

allem die Simulationsergebnisse der CHT-Modelle gut mit den<br />

Messdaten übereinstimmen, während bei alleiniger Berücksichtigung<br />

des Fluids im Simulationsmodell größere Abweichungen auftreten.<br />

Ursächlich dafür ist zum einen die Vernachlässigung von<br />

Wechselwirkungen zwischen benachbarten Fluidkanälen im CFD-<br />

Modell. Insbesondere für die Doppelhelixstruktur ist dies von Bedeutung,<br />

da hier aufgrund des Gegenstromprinzips höhere Temperaturdifferenzen<br />

zwischen den benachbarten Kanälen auftreten.<br />

Des Weiteren wird im CFD-Modell für die thermischen Randbedingungen<br />

der Fluidaußenwand zur Umgebung freie Konvektion mit<br />

einem Wärmeübergangskoeffizienten von 5 W/m² × K und einer<br />

Umgebungstemperatur von 20 °C angenommen. Bei Berücksichtigung<br />

der Festkörper (Heizelement, Kühlhülse und Gehäuse) kann<br />

diese Randbedingung direkt an der Außenwand des Gehäuses definiert<br />

werden. Da zusätzlich die Wärmeleitung innerhalb und zwischen<br />

den Festkörpern simuliert wird, können die CHT-Simulationen<br />

das Temperaturverhalten wesentlich besser vorhersagen. Des<br />

Weiteren zeigt sich anhand der höheren Temperaturspreizung im<br />

Fluid, dass mit der Doppelhelixstruktur mehr Wärme abgeführt<br />

werden kann. Beispielsweise bei einem Volumenstrom von 5 l/min<br />

erwärmt sich das Fluid in der Doppelhelix um ca. 9 K und in der<br />

Einfachhelix um ca. 4 K.<br />

Zusammenfassung<br />

Temperaturentwicklung im Fluid: In Bild 13 ist für die Einfach-<br />

(links) und die Doppelhelixstruktur (rechts) die Fluiderwärmung<br />

entlang des Strömungsweges für verschiedene Volumenströme<br />

von 5, 10 und 14 l/min und eine maximale Heizleistung P H<br />

=<br />

= 2 800 W dargestellt. Es werden die Simulationsergebnisse der<br />

Vor allem bei der HSC-Bearbeitung haben thermo-elastische Verformungen<br />

und daraus resultierende TCP-Verlagerungen einen negativen<br />

Einfluss auf die Bearbeitungsgenauigkeit und damit letztendlich<br />

auf die Produktivität des Fertigungsprozesses. Für eine hochpräzise<br />

Bearbeitung ist eine gezielte Steuerung der Temperaturverteilung<br />

mithilfe von Flüssigkeitskühlsystemen eine Grundvoraussetzung –<br />

72 <strong>antriebstechnik</strong> 6/<strong>2018</strong>