Versuchsanleitung - EAL Lehrstuhl für Elektrische Antriebssysteme ...

Versuchsanleitung - EAL Lehrstuhl für Elektrische Antriebssysteme ...

Versuchsanleitung - EAL Lehrstuhl für Elektrische Antriebssysteme ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Lehrstuhl</strong> <strong>für</strong> <strong>Elektrische</strong> <strong>Antriebssysteme</strong> und Leistungselektronik<br />

Technische Universität München<br />

Prof.Dr.-Ing.R.Kennel<br />

Arcisstraße 21<br />

D–80333 München<br />

E-mail: eal@ei.tum.de<br />

http: www.eal.ei.tum.de<br />

Tel.: +49 (0)89 289–28358<br />

Fax: +49 (0)89 289–28336<br />

Praktikum<br />

Simulation und Optimierung von<br />

mechatronischen <strong>Antriebssysteme</strong>n<br />

Ausgabe WS 2013/2014<br />

Ansprechpartner:<br />

Julien Cordier<br />

Raum 1908 (Gebäude 9, Innenhof)<br />

Arcisstr. 21<br />

D-80333 München<br />

Tel.: 089-289-29013<br />

E-Mail: julien.cordier@tum.de

Wichtige Hinweise<br />

Ort und Zeit<br />

Das Praktikum findet in Raum 1903 (Gebäude 9, TU–Innenhof, südlicher Eingang) jeweils<br />

Dienstag von 14:00 bis 18:00 Uhr an den vereinbarten Terminen statt. Siehe hierzu<br />

http://www.eal.ei.tum.de/index.php?id=psuovma.<br />

– ii –

Versuchsvorbereitung und -protokolle<br />

Zu jedem Versuch muss eine Versuchsvorbereitung pro Gruppe schriftlich ausgearbeitet und<br />

mindestens 2 Tage vor Beginn des jeweiligen Versuchs abgegeben werden.<br />

Gegenstand der Versuchsvorbereitung ist die Lösung der entsprechend gekennzeichneten Aufgaben.<br />

An bestimmten Stellen der Praktikumsanleitung wird auf Literaturquellen verwiesen.<br />

Zur Lösung der Aufgaben und Vertiefung der vorgestellten Zusammenhänge wird ausdrücklich<br />

empfohlen, sich während der Vorbereitung mit den entsprechenden Inhalten vertraut zu machen.<br />

Des Weiteren sind im Laufe des Praktikums zwei Versuchsprotokolle anzufertigen, wobei jeweils<br />

ein Versuch über den Gleichstromantrieb (Versuch 1 – 3) und einer über Drehfeldantriebe<br />

(Versuch 4 – 6) zu protokollieren sind. Die Protokolle sollen die Lösung der zu den gewählten<br />

Versuchen gehörigen Vorbereitungsaufgaben sowie die jeweiligen Simulationsergebnisse und deren<br />

Diskussion umfassen. Sie sind spätestens bis zu den vereinbarten Terminen abzugeben.<br />

Die schriftlichen Ausarbeitungen (Vorbereitungen und Protokolle) können entweder in Papierform<br />

beim Betreuer (Zimmer 1908) abgegeben oder per E-Mail an julien.cordier@tum.de<br />

geschickt werden. Um eine einfache Zuordnung zu ermöglichen, sind Versuchsnummer, Gruppennummer<br />

und Namen der Gruppenteilnehmer mit Matrikelnummern im Kopffeld anzugeben.<br />

Bewertung<br />

Die Endnote ergibt sich aus der Summe der gewichteten Teilnoten von Vorbereitungsaufgaben<br />

(25%, Gruppenleistung), Versuchsdurchführung (35%, Gruppen- und Einzelleistung) sowie<br />

Protokolle (40%, Gruppenleistung).<br />

Zur Bewertung werden folgende Kriterien herangezogen:<br />

• Schriftliche Ausarbeitungen:<br />

– Richtigkeit der Ergebnisse<br />

– Nachvollziebarkeit der Lösungswege<br />

– Lesbarkeit, Sauberkeit, fristgerechte Abgabe<br />

– Für die Protokolle: Analyse der Simulationsergebnisse, Verständnis<br />

• Versuchsdurchführung:<br />

– Implementierung der Modelle<br />

– Verständnisfragen und Diskussion<br />

– iii –

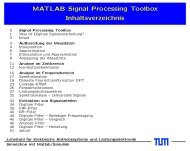

Inhaltsverzeichnis<br />

Einleitung 1<br />

Versuch 1: Modellierung des Gleichstromantriebs 2<br />

1.1 Übersicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2<br />

1.2 Vierquadranten-Pulssteller . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2<br />

1.2.1 Funktionsweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2<br />

1.2.2 Nachbildung von wertkontinuierlichen Spannungen . . . . . . . . . . . . . 3<br />

1.2.3 Dynamisches Verhalten bei Sollwertänderungen . . . . . . . . . . . . . . 5<br />

1.3 Fremderregte Gleichstrommaschine . . . . . . . . . . . . . . . . . . . . . . . . . 6<br />

1.3.1 Modellierung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6<br />

1.3.2 Stationäres Verhalten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7<br />

1.4 Sensorik . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11<br />

1.4.1 Stromerfassung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11<br />

1.4.2 Drehzahlmessung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12<br />

1.5 Aufgaben . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13<br />

1.5.1 Modell der Gleichstrommaschine . . . . . . . . . . . . . . . . . . . . . . 13<br />

1.5.2 Untersuchung des Verhaltens eines Gleichstrommotors . . . . . . . . . . . 14<br />

1.5.3 Stromrichtergespeister Betrieb . . . . . . . . . . . . . . . . . . . . . . . . 17<br />

1.5.4 Einfluss der Sensorik . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19<br />

Versuch 2: Regelung des Gleichstromantriebs 20<br />

2.1 Übersicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20<br />

2.2 Modell des Gleichstromantriebs . . . . . . . . . . . . . . . . . . . . . . . . . . . 21<br />

2.2.1 Gleichstrommotor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21<br />

2.2.2 Leistungselektronische Stellglieder . . . . . . . . . . . . . . . . . . . . . . 21<br />

2.2.3 Sensorik . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22<br />

2.3 Ankerstromregelung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24<br />

2.3.1 Grundlegende Überlegungen . . . . . . . . . . . . . . . . . . . . . . . . . 24<br />

2.3.2 Reglerentwurf . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24<br />

2.3.3 Bewertung der Regelgüte . . . . . . . . . . . . . . . . . . . . . . . . . . . 25<br />

2.4 Drehzahlregelung im Ankerstellbereich . . . . . . . . . . . . . . . . . . . . . . . 27<br />

2.4.1 Reglerauslegung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27<br />

2.4.2 Bewertung der Regelgüte . . . . . . . . . . . . . . . . . . . . . . . . . . . 28<br />

2.4.3 Verbesserung der Regeleigenschaften . . . . . . . . . . . . . . . . . . . . 28<br />

– iv –

INHALTSVERZEICHNIS<br />

Versuch 3: Regelung einer Arbeitsmaschine über eine elastische Kopplung 31<br />

3.1 Übersicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31<br />

3.2 Modellierung der elastischen Kopplung . . . . . . . . . . . . . . . . . . . . . . . 32<br />

3.3 Verhaltensanalyse des Zweimassensystems . . . . . . . . . . . . . . . . . . . . . 33<br />

3.3.1 Vorgehensweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33<br />

3.3.2 Signalflussplan der Anordnung . . . . . . . . . . . . . . . . . . . . . . . . 33<br />

3.3.3 Übertragungsfunktion zwischen Ω A und M M . . . . . . . . . . . . . . . . 34<br />

3.3.4 Übertragungsfunktion zwischen Ω M und M M . . . . . . . . . . . . . . . . 35<br />

3.4 Regelung der Arbeitsmaschinendrehzahl . . . . . . . . . . . . . . . . . . . . . . 35<br />

3.5 Regelung der Antriebsdrehzahl . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38<br />

3.6 Verifikation und Bewertung der Ergebnisse . . . . . . . . . . . . . . . . . . . . . 38<br />

Versuch 4: Modellierung von Drehfeldantrieben 40<br />

4.1 Übersicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40<br />

4.2 Allgemeines Grundwellenmodellvon Drehfeldmaschinen . . . . . . . . . . . . . . 40<br />

4.2.1 Annahmen zur Modellbildung . . . . . . . . . . . . . . . . . . . . . . . . 40<br />

4.2.2 <strong>Elektrische</strong> Differentialgleichungen . . . . . . . . . . . . . . . . . . . . . . 42<br />

4.2.3 Magnetische Zusammenhänge . . . . . . . . . . . . . . . . . . . . . . . . 43<br />

4.2.4 Raumzeigerdarstellung . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48<br />

4.2.5 Umrechnung rotorbezogener Größen auf die Statorseite . . . . . . . . . . 57<br />

4.2.6 Mechanische Zusammenhänge . . . . . . . . . . . . . . . . . . . . . . . . 59<br />

4.2.7 Signalflussplan des allgemeinen Grundwellenmodells . . . . . . . . . . . . 60<br />

4.3 Modell der Asynchronmaschine mit Käfigläufer . . . . . . . . . . . . . . . . . . 61<br />

4.4 Modell der permanentmagneterregtenSynchronmaschine . . . . . . . . . . . . . . 63<br />

Versuch 5: Feldorientierte Regelung von Drehfeldantrieben 65<br />

5.1 Übersicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65<br />

5.2 Grundlegende Betrachtungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66<br />

5.2.1 Definition des rotorflussorientierten Koordinatensystems . . . . . . . . . 66<br />

5.2.2 Modell der Asynchronmaschine im K-Koordinatensystem . . . . . . . . . 66<br />

5.2.3 Bestimmung des Rotorflussraumzeigers . . . . . . . . . . . . . . . . . . . 68<br />

5.2.4 Prinzipdarstellung der feldorientierten Regelung . . . . . . . . . . . . . . 69<br />

5.3 Beschreibung des betrachteten Antriebssystems . . . . . . . . . . . . . . . . . . 70<br />

– v –

INHALTSVERZEICHNIS<br />

5.3.1 Asynchronmotor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 70<br />

5.3.2 Zweipunkt-Umrichter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 70<br />

5.3.3 Sensorik . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 72<br />

5.4 Implementierung der feldorientierten Regelung . . . . . . . . . . . . . . . . . . . 73<br />

5.4.1 Stromregelkreis . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73<br />

5.4.2 Fluss- und Drehzahlregelung . . . . . . . . . . . . . . . . . . . . . . . . . 74<br />

5.5 Verifikation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75<br />

Versuch 6: Direkte Drehmomentregelung von Drehfeldantrieben 77<br />

6.1 Übersicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 77<br />

6.2 Theoretische Grundlagen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 78<br />

6.2.1 Modell der Asynchronmaschine im Statorkoordinatensystem . . . . . . . 78<br />

6.2.2 Betrieb des Zweipunkt-Umrichters ohne Modulator . . . . . . . . . . . . 78<br />

6.2.3 Prinzip der direkten Drehmomentregelung . . . . . . . . . . . . . . . . . 80<br />

6.2.4 Bestimmung von Statorflussraumzeiger und Drehmoment . . . . . . . . . 84<br />

6.2.5 Zusammenfassung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 85<br />

6.3 Implementierung der direkten Drehmomentregelung . . . . . . . . . . . . . . . . 86<br />

6.3.1 Fluss- und Drehmomentregelkreis . . . . . . . . . . . . . . . . . . . . . . 87<br />

6.3.2 Überlagerte Drehzahlregelung . . . . . . . . . . . . . . . . . . . . . . . . 88<br />

– vi –

Einleitung<br />

Moderne industrielle Fertigungsanlagen werden mit fortschreitender Technik zunehmend komplexer<br />

und damit schwieriger zu handhaben bzw. zu regeln. Da sowohl jegliche Stillstandszeiten<br />

von Anlagen, als auch geeignete Testaufbauten unerwünschte Kosten zur Folge haben, bleibt<br />

dem Entwicklungsingenieur wenig Spielraum, um neuartige Steuer– und Regelungsverfahren<br />

direkt am jeweiligen System zu testen.<br />

Folglich hat sich während der letzten Jahre durch den rapiden Fortschritt der Computertechnik<br />

die Rechnersimulation als wichtiges Hilfsmittel bei Entwurf, Analyse und Auslegung bzw.<br />

Optimierung von Anlagen und deren Steuer– und Regeleinheiten entwickelt. Allgemeines Ziel<br />

der Simulation ist es, mithilfe eines mathematischen Modells Aussagen über das Verhalten des<br />

betrachteten physikalischen Systems zu machen. Hierzu gibt es mittlerweile eine Vielzahl verschiedener<br />

Simulationsprogramme, die auf die unterschiedlichsten Anlagentypen zugeschnitten<br />

sind.<br />

Dieses Praktikum soll Einblicke in die Möglichkeiten der modernen Rechnersimulation geben.<br />

In Rahmen von sechs Versuchen sollen verschiedene mechatronische Systeme (d.h. Systeme, in<br />

denen eine geregelte elektromechanische Energiewandlung stattfindet, vgl. Abb. 1) am Rechner<br />

simuliert sowie geeignete Regelalgorithmen entworfen und optimiert werden. Hierbei werden<br />

die in der elektrischen Antriebstechnik bedeutendsten Maschinentypen, fremderregte Gleichstrommaschinen<br />

und Drehfeldmaschinen, näher untersucht und deren geregelter Betrieb <strong>für</strong><br />

verschiedene Anwendungsfälle optimiert.<br />

Im Laufe der Versuchewird die SimulationsumgebungMATLAB/Simulinkeingesetzt, welche sich<br />

zur Untersuchung von linearen, nichtlinearen, zeitkontinuierlichen und zeitdiskreten Systemen<br />

besonders eignet und durch deren graphische Oberfläche leicht zu erlernen und zu bedienen ist.<br />

Abbildung 1: Bestandteile eines mechatronischen Systems<br />

– 1 –

Versuch 1<br />

Modellierung des Gleichstromantriebs<br />

Hinweis: Die mit * gekennzeichneten Teilaufgaben sind in der schriftlichen<br />

Versuchsvorbereitung zu lösen!<br />

1.1 Übersicht<br />

In den ersten drei Versuchen werden geregelte Gleichstromantriebe behandelt. In diesem Antriebstyp<br />

besteht die Regelstrecke, d. h. das zu regelnde System, aus einer Gleichstrommaschine<br />

und einem Gleichspannungswandler als leistungselektronischem Stellglied, welches eine gezielte<br />

Beeinflussung des elektrischen Energieflusses in die Maschine ermöglicht und somit deren Regelung<br />

überhaupt möglich macht. Die Ansteuerung des Stellglieds erfolgt durch einen Regler,<br />

über einen Vergleich der gemessenen Regelgrößen mit deren Sollwerten.<br />

Im Rahmen des Praktikums wird der in industriellen Anlagen weit verbreitete Fall der durch<br />

einenVierquadranten-Pulssteller (kurzVierquadrantensteller)gespeistenfremderregtenGleichstrommaschine<br />

in Betracht gezogen. Gegenstand des ersten Versuchs ist die Modellierung des<br />

Gleichstromstellers, der fremderregten Gleichstrommaschine sowie der zugehörigen Sensorik.<br />

Ausgehend von den erarbeiteten Modellen wird der gesteuerte Betrieb des Gleichstromantriebs<br />

und insbesondere dessen stationäres Drehmoment-Drehzahl-Verhalten untersucht. Regelauslegung<br />

und Analyse des Betriebs im geschlossenen Regelkreis erfolgen im zweiten Versuch.<br />

1.2 Vierquadranten-Pulssteller<br />

1.2.1 Funktionsweise<br />

Der Pulssteller gehört zu den Gleichspannungswandlern und liefert, ausgehend von einer<br />

festen Eingangspannung U dc , eine einstellbare, pulsierende Ausgangsspannung u A . Im Hinblick<br />

auf die möglichen Spannungs- und Strompolaritäten wird zwischen Ein-Quadrantenund<br />

Mehrquadranten-Pulsstellern unterschieden. Im weiteren Verlauf wird ein Vierquadranten-<br />

Pulssteller betrachtet, welcher sowohl positive, als auch negative Ausgangsspannungen bereitstellen<br />

und den Strom bidirektional führen kann (Abb. 1.1).<br />

– 2 –

1.2.2. Nachbildung von wertkontinuierlichen Spannungen<br />

Abbildung 1.1: Prinzipschaltplan eines Vierquadrantenstellers<br />

Die in Abb. 1.1 dargestellten Schaltelemente S1 bis S4 (IGBT-Module mit integrierter Freilaufdiode)<br />

werden als ideelle Schalter angenommen, die über die binären Ansteuerungssignale s 1<br />

bis s 4 beliebig geschlossen (kurz s x , x ∈ {1..4}) oder geöffnet (kurz ¬s x , x ∈ {1..4}) werden<br />

können. Ist in einem der beiden Halbbrücken ein Schalter geschlossen, muss der andere geöffnet<br />

sein, um einen Kurzschluss der Eingangsspannung (Zwischenkreisspannung) U dc auszuschließen.<br />

Somit ergeben sich folgende logische Zusammenhänge zwischen Steuersignalen und der<br />

Ausgangsspannung:<br />

⎧<br />

(s 1 ∧¬s 2 ) ∧ (¬s 3 ∧s 4 ) ⇒ u A = U dc<br />

⎪⎨<br />

(¬s 1 ∧s 2 ) ∧ (s 3 ∧¬s 4 ) ⇒ u A = −U dc<br />

⎪⎩<br />

[(s 1 ∧¬s 2 ) ∧ (s 3 ∧¬s 4 )]∨[(¬s 1 ∧s 2 ) ∧ (¬s 3 ∧s 4 )] ⇒ u A = 0<br />

(1.1)<br />

Angesichts obiger Betrachtungen können die Signale s 2 bzw. s 4 durch logische Negierung aus<br />

s 1 bzw. s 3 generiert werden.<br />

1.2.2 Nachbildung von wertkontinuierlichen Spannungen<br />

Wie aus (1.1) hervorgeht, kann der Pulssteller lediglich 3 diskrete Spannungswerte an dessen<br />

Ausgangsklemmen bereitstellen. Durch Umschalten zwischen den drei möglichen Zuständen<br />

lassen sich jedoch mittlere Spannungswerte im gesamten Intervall [−U dc ;U dc ] erzeugen. Dieses<br />

Verhalten wird erzielt, wenn die Steuersignale s 1 und s 3 durch z. B. Pulsbreitenmodulation<br />

(PWM) generiert werden.<br />

Das Prinzip der PWM ist in Abb. 1.2 erläutert, wobei folgende Symbole benutzt wurden:<br />

UA<br />

∗<br />

u d<br />

T s<br />

T on<br />

u A<br />

Spannungssollwert<br />

Trägersignal<br />

Periode des Trägersignals<br />

Einschaltdauer des Schalters S1<br />

Augenblickswert der Ausgangsspannung<br />

– 3 –

1.2. Vierquadranten-Pulssteller<br />

(a)<br />

(b)<br />

Abbildung 1.2: Funktionsprinzip der Pulsbreitenmodulation<br />

(a) d > 0,5 bzw. u A > 0; (b) d < 0,5 bzw. u A < 0<br />

Fernerentsprichtu A demgleitendenMittelwertderAusgangsspannungübereineTrägerperiode:<br />

u A (t) = 1 T s<br />

∫ t<br />

t−T s<br />

u A (t ′ )dt ′<br />

Das binäre Signal s 1 wird durch Vergleich des Spannungssollwerts UA ∗<br />

u d (Trägersignal) gemäß folgendem Gesetz bestimmt:<br />

mit dem Referenzsignal<br />

{ 1 wenn U<br />

∗<br />

s 1 = A /U dc ≥ u d<br />

0 sonst<br />

(1.2)<br />

Das Tastverhältnis (engl. duty cycle) d des Signals s 1 lautet somit:<br />

d = T on<br />

= T on/2<br />

T s T s /2 = 1+U∗ A /U dc<br />

2<br />

(1.3)<br />

Zur Vermeidung eines gleichzeitigen Einschaltens von S1 und S2 erfolgt die Ansteuerung von<br />

S2 über das Signal s 2 = ¬s 1 . Werden s 3 = s 2 = ¬s 1 und s 4 = ¬s 3 = s 1 gewählt, kann u A<br />

laut (1.1) die Werte U dc und −U dc annehmen. Dies hat den Vorteil, dass lediglich ein Signal<br />

zur Ansteuerung des Pulsstellers genügt. Durch Variieren des Tastverhältnisses im Intervall<br />

– 4 –

1.2.3. Dynamisches Verhalten bei Sollwertänderungen<br />

[0;1] können Spannungsmittelwerte u A im gesamten Bereich [−U dc ;U dc ] generiert werden. Auf<br />

diese Weise kann zwar der dritte logische Zusammenhang in (1.1) nicht ausgenutzt werden,<br />

dies ist jedoch unerheblich, da ein Spannungsmittelwert von Null durch geeignete Wahl des<br />

Tastverhältnisses erzeugt werden kann.<br />

Als Trägersignal wurde in Abb. 1.2 ein Dreiecksignal benutzt, andere Signaltypen wie z.B.<br />

Sägezahnsignale wären ebenfalls möglich. Abb. 1.2(a) zeigt die sich ergebenden Steuersignale<br />

sowie die zugehörige Ausgangsspannung und den resultierenden Strom <strong>für</strong> den Fall einer<br />

ohmsch-induktiven Last und UA ∗ > 0 bzw. d > 50%. Der Verlauf derselben Größen <strong>für</strong><br />

< 0 d. h. d < 50% hingegen ist in Abb. 1.2(b) wiedergegeben.<br />

U ∗ A<br />

1.2.3 Dynamisches Verhalten bei Sollwertänderungen<br />

Ändert sich der Spannungssollwert U ∗ A , vergeht eine Zeit T w bis sich der gleitende Mittelwert<br />

der Ausgangsspannung entsprechend einstellt. Diese Tatsache ist in Abb. 1.3 ersichtlich. Der<br />

Vierquadrantensteller kann folglich als Verstärker mit verzögerndem Verhalten angesehen werden.<br />

Abbildung 1.3: Wartezeit bei der Umsetzung von Sollwertänderungen<br />

Zusammenfassend ist festzuhalten, dass die Kombination einer Spannungsquelle mit festem<br />

Ausgang U dc und eines Vierquadranten-Pulsstellers zu einer einstellbaren Spannungsquelle<br />

führt, deren Ausgangsbereich dem Intervall [−U dc ;U dc ] entspricht. Ferner kann der Energieaustausch<br />

bidirektional erfolgen. Somit eignet sich der Vierquadranten-Pulssteller besonders<br />

zum Einsatz als Stellglied im Anker- oder Erregerkreis von Gleichstromantrieben.<br />

– 5 –

1.3. Fremderregte Gleichstrommaschine<br />

1.3 Fremderregte Gleichstrommaschine<br />

1.3.1 Modellierung<br />

Der grundsätzliche Aufbau der Gleichstrommaschine ist Abb. 1.4 schematisch dargestellt. Da<br />

in ihrem Inneren sowohl elektromagnetische, als auch mechanische und thermische Vorgänge<br />

mit z. T. nichtlinearen Effekten auftreten, stellt sie ein komplexes System dar. Um dennoch<br />

geschlossene Beziehungen zwischen elektrischen und mechanischen Größen in einem einfach<br />

zu handhabenden Modell zu erhalten, werden zunächst folgende vereinfachende Annahmen<br />

gemacht:<br />

• Der Einfluss des Ankerstroms auf das Luftspaltfeld (Ankerrückwirkung) wird vernachlässigt.<br />

Ankerrückwirkungen verschlechtern das Maschinenverhalten und es wird generell<br />

versucht, diese durch geeignete Designmethoden zu unterdrücken (z.B. Kompensationswicklungen<br />

bei größeren Maschinen [1], [2]), weswegen die Annahme grundsätzlich<br />

berechtigt ist.<br />

• Der Auswirkung der Temperatur auf Erreger- sowie Ankerwiderstand wird keine Rechnung<br />

getragen.<br />

• Bezüglich der magnetischen Materialeigenschaften wird lediglich der Einfluss der Eisensättigung<br />

auf den Erregerkreis berücksichtigt. Hierbei wird ebenfalls durch entsprechende<br />

Konstruktionsmaßnahmen angestrebt, Hysterese- oder Wirbelstromeffekte zu minimieren.<br />

Aus diesem Grund wird der Zusammenhang zwischen Erregerstrom und Erregerflussverkettung<br />

durch eine nichtlineare Funktion ausgedrückt.<br />

Unter Berücksichtigung obiger Vereinfachungen ergeben sich folgende Zusammenhänge zwischen<br />

elektrischen und mechanischen Größen:<br />

Ankerkreis:<br />

U A = E A +R A ·I A +L A · dI A<br />

dt<br />

E A = C M ·Ψ E ·Ω M<br />

M Mi = C M ·Ψ E ·I A<br />

(1.4a)<br />

(1.4b)<br />

(1.4c)<br />

Erregerkreis:<br />

U E = R E ·I E + dΨ E<br />

dt<br />

Ψ E = f(I E ) mit Ψ E (0) = 0<br />

(1.4d)<br />

(1.4e)<br />

Mechanik:<br />

M Mi −M L = Θ M · dΩ M<br />

dt<br />

(1.4f)<br />

– 6 –

1.3.2. Stationäres Verhalten<br />

Abbildung 1.4: Aufbau der Gleichstrommaschine [1, S. 849]:<br />

(a) Läufer; (b) Läufer-Nutquerschnitt; (c) Schematischer Querschnitt der Maschine;<br />

(d) Längsschnitt des Motors<br />

1.3.2 Stationäres Verhalten<br />

Motorkennlinie<br />

Im stationären Betrieb, d. h. wenn die in der Maschine gespeicherte Energie konstant bleibt<br />

und sich die Zustandsgrößen I A und Ω M nicht mehr ändern (dI A /dt = dΩ A /dt = 0), ist die<br />

gesamte aufgenommene Leistung gleich der abgegebenen. Daraus folgt, dass <strong>für</strong> eine bestimmte<br />

Ankerspannung U A ein fester Zusammenhang zwischen Drehmoment und Drehzahl in diesem<br />

Fall existiert. Wird beispielsweise ein Lastmoment angelegt, stellt sich eine zugehörige Drehzahl<br />

– 7 –

1.3. Fremderregte Gleichstrommaschine<br />

Symbole Physikalische Größen Symbole Physikalische Größen<br />

U A Ankerspannung I E Erregerstrom<br />

I A Ankerstrom R E Erregerwiderstand<br />

R A Ankerwiderstand C M Maschinenkonstante<br />

L A Ankerinduktivität M Mi Luftspaltmoment<br />

E A Elektromotorische Kraft (EMK) M L Lastmoment<br />

Ψ E Erreger-Flussverkettung Θ M Rotorträgheitsmoment<br />

U E Erregerspannung Ω M Rotorwinkelgeschwindigkeit<br />

Tabelle 1.1: Bedeutung der in (1.4) verwendeten Symbole<br />

Abbildung 1.5: <strong>Elektrische</strong>s Ersatzschaltbild von Anker- und Erregerkreiswicklung<br />

ein. Wird hingegen äußerlich ein bestimmter Drehzahlwert aufgezwungen, so gibt der Motor<br />

ein entsprechendes Drehmoment ab. Dies entspricht dem bekannten Betrieb einer Gleichstrommaschine<br />

an einer festen Gleichspannungsquelle.<br />

Die stationäre Beziehung zwischen Drehmoment und Drehzahl kann aus dem Gleichungssystem<br />

(1.4) abgeleitet werden, indem Ankerspannung U A und Ankerstrom I A durch deren<br />

Abhängigkeiten von Drehmoment und Drehzahl in (1.4a) ersetzt werden:<br />

0<br />

Aus U A = E A +I A ·R A + L ✟<br />

✟ ✟✟✟✯ A · dI A<br />

dt<br />

unter Berücksichtigung von I A = M Mi<br />

C M ·Ψ E<br />

und E A = C M ·Ψ E ·Ω M<br />

folgt U A = R A ·<br />

M Mi<br />

C M Ψ E<br />

+C M ·Ψ E ·Ω M (1.5)<br />

0<br />

Anhand M Mi −M L = Θ<br />

✟<br />

✟ M ✟✟✟✟✯ · dΩ M<br />

dt<br />

ergibt sich schließlich<br />

Ω M = U A<br />

C M Ψ E<br />

− R A<br />

C 2 M Ψ2 E<br />

·M L (1.6)<br />

Gleichung (1.6) drückt einen linearen Zusammenhang zwischen Drehmoment und Winkelgeschwindigkeit<br />

aus (siehe Abb. 1.6). Der konstante Term entspricht der sog. Leerlaufwinkelgeschwindigkeit<br />

Ω M0 . Diese stellt sich ein, wenn der Maschine keine mechanische Energie ent-<br />

– 8 –

1.3.2. Stationäres Verhalten<br />

nommen wird, d. h. M L = 0. Wird der Motor mit einem positiven Lastmoment M L = M L1<br />

beaufschlagt,verringertsichdieDrehzahlundfolglichdieinduzierteSpannung.DerSpannungsabfall<br />

am Widerstand der Ankerwicklung und daher der durch diese fließende Strom steigen.<br />

Somit erhöht sich das von der Maschine entwickelte Drehmoment bis ein neues Gleichgewicht<br />

zustande kommt. Der resultierende Arbeitspunkt ist (M L1 ,Ω 1 ).<br />

Wird der Rotor festgehalten, wird keine Bewegungsspannung in der Ankerwicklung induziert,<br />

sodass U A die am Ankerwiderstand abfallende Spannung darstellt. Der resultierende Strom i K<br />

wird als Kurzschlussstrom bezeichnet. In diesem Fall liefert die Maschine das Kurzschlussmoment:<br />

M K = C M ·Ψ E ·i K = C M ·Ψ E · UA<br />

R A<br />

(1.7)<br />

Abbildung 1.6: Stationäre Drehzahl-Drehmoment-Kennlinie der Gleichstommaschine<br />

Beeinflussung der stationären Kennlinie<br />

Neben den durch den Maschinenaufbau festgelegten Parametern C M und R A wirken sich U A<br />

und Ψ E auf die Kennlinie aus. Wenn die Ankerspannung U A durch die an den Ankerklemmen<br />

angeschlossene Spannungsquelle vorgegeben ist, kann der Erregerfluss gemäß (1.4d) über die<br />

Erregerspannungeingestelltwerden.FolglichkanndieMaschinenkennlinieaufzweiverschiedene<br />

Weise beeinflusst werden.<br />

Wird die Ankerspannung variiert, jedoch der Erregerfluss auf seinen Nennwert Ψ EN gehalten,<br />

verschieben sich die Schnittpunkte der Kennlinie mit den Koordinatenachsen, ohne dass sich<br />

deren Steigung ändert. Diese Ansteuerungsart nennt sich Ankerstellbetrieb (siehe Abb. 1.7).<br />

Da sowohl der Isolierlack der Rotorwicklung, als auch der Bereich zwischen zwei benachbarten<br />

Kommutatorlamellen eine begrenzte Isolationsfestigkeit aufweist, darf die Ankerspannung nicht<br />

über deren Nennwert U AN erhöht werden. Aus diesem Grund können durch dieses Prinzip nur<br />

Betriebspunkte unterhalb der Nennkennlinie erreicht werden.<br />

– 9 –

1.3. Fremderregte Gleichstrommaschine<br />

In der Praxis wird bei der Dimensionierung eines Motors ein kleiner Wert <strong>für</strong> den Ankerwiderstand<br />

angestrebt, um den Wirkungsgrad zu maximieren. Diese Maßnahme führt jedoch dazu,<br />

dass der unter Nennspannung im Stillstand resultierende Strom Wärmeverluste U 2 AN /R A zur<br />

Folge hätte, die die Isolierung der Rotorwicklung beschädigen würden. Dementsprechend wird<br />

der Ankerstrom auf einen Wert I max < I K begrenzt und der Betrieb im Bereich des Schnittpunkts<br />

der Nennkennlinie mit der Abzissenachse somit ausgeschlossen.<br />

Abbildung 1.7: Betrieb im Ankerstellbereich<br />

Abbildung 1.8: Erweiterung des Betriebsbereichs mittels Feldschwächung<br />

StationäreBetriebspunkteüberderNennkennlinielassensichjedocherreichen,wennbeiAnkernennspannung<br />

der Erregerfluss abgesenkt wird. Diese Vorgehensweise wird als Feldschwächung<br />

bezeichnet. Wie aus (1.4b) hervorgeht, führt dies zu einer Verringerung der Gegenspannung, die<br />

bei einer Winkelgeschwindigkeit Ω M in der Ankerwicklung induziert wird, sodass höhere Drehzahlen<br />

als die Nennleerlaufdrehzahl erreicht werden können. Allerdings hat die Senkung der<br />

magnetischen Erregung gleichzeitig zur Folge, dass das bei einem gewissen Strom I A entwickelteDrehmomentgeringerwird(siehe(1.4c)).FolglichentsprichtdieMinderungdermagnetischen<br />

Erregung einer Drehung der Drehmoment-Drehzahl-Kennlinie im Uhrzeigersinn (Abb. 1.8).<br />

– 10 –

1.4 Sensorik<br />

Betreibt man eine Gleichstrommaschine an einem Prüfstand, ist der Zugriff auf die physikalischen<br />

Größen, wie z. B. Drehzahl oder Ankerstrom, nur durch den Einbau bestimmter Sensoren<br />

möglich. Die Mitschrift einer physikalischen Größe selbst ist je nach Messprinzip demnach immer<br />

zeitverzögert, verrauscht, verzerrt, mit Messfehlern wie Versatz, Quantisierung und Nichtlinearität<br />

behaftet und/oder beeinflusst von anderen physikalischen Größen, wie Temperatur,<br />

statische oder zeitveränderliche Magnetfelder sowie Erschütterungen. Diese Messfehler stellen<br />

in der Praxis oft einen wesentlichen Begrenzungsfaktor <strong>für</strong> die Leistungsfähigkeit des gesamten<br />

Antriebssystems dar. Aus diesem Grund wird im Folgenden auf die wichtigsten Ursachen von<br />

Messfehlern näher eingegangen.<br />

1.4.1 Stromerfassung<br />

DieStrommessungerfolgtmeistensüberShuntwiderstände oderKompensationwandler.Einsog.<br />

Shunt ist ein geeichter, niederohmiger Widerstand über dem eine stromproportionale Spannung<br />

abfällt. Aufgrund der im Shunt entstehenden Wärmeleistung muss die an dessen Klemmen<br />

abgegriffene Spannung klein gehalten werden, weswegen sie vor ihrer Digitalisierung durch<br />

einen Analog-Digital-Wandler (ADC) immer mittels analoger Schaltungen in den Bereich von<br />

etwa [−10V;10V] verstärkt wird. Dies hat ein relativ starkes Messrauschen zur Folge.<br />

Abbildung 1.9: Aufbau eines Kompensationswandlers<br />

Abbildung 1.9 zeigt die elementaren Komponenten im Aufbau eines Kompensationswandlers.<br />

Darin umschließt ein Eisenkern den Leiter, in dem der zu messende Strom I A fließt. Ein Hall-<br />

SensorerfasstdasimEisenkernvorhandeneMagnetfeldundlieferteineSpannungU hall ,mithilfe<br />

deren der Strom in der Sekundärwicklung (Kompensationsstrom I comp ) so geregelt wird, dass<br />

das Gesamtmagnetfeld im Eisenkern ausgelöscht wird. Damit ist der Kompensationsstrom zu<br />

jeder Zeit dem zu ermittelden Strom proportional. Den Proportionalitätsfaktor bildet dabei die<br />

Windungszahl der Sekundärwicklung. Im Allgemeinen wird der Kompensationsstrom zur AuswertungdurcheinenADCübereinenShuntineineSpannungumgewandelt.ImHinblickaufdie<br />

niedrigen Stromstärken im Sekundärkreis kann einen größeren Shuntwiderstand zur Erhöhung<br />

des Signal-Rausch-Verhältnisses gewählt werden. Bedingt durch das Prinzip des Hallsensors<br />

und die Remanenz im Eisenkern führt dieses Messverfahren jedoch zu größeren Versätzen (engl.<br />

offsets) in den ermittelten Werten.<br />

– 11 –

1.4. Sensorik<br />

ZusammenfassendsindMessrauschenundOffsetdiebedeutendstenFehlerquellenbeiderStrommessung.<br />

Im Rahmen des Praktikums wird der Offset vernachlässigt und die Strommessung als<br />

Überlagerung des tatsächlichen Stromes mit einem Rauschsignal modelliert, wie in Abb. 1.10<br />

dargestellt.<br />

Abbildung 1.10: Verwendetes Modell der Strommessung<br />

1.4.2 Drehzahlmessung<br />

In der Praxis wird zur Drehzahlmessung meist die Ableitung des Rotorwinkelsignals verwendet,<br />

welches über einen am Rotor befestigten Drehgeber erfasst wird.<br />

Abbildung 1.11: Skizzenhafte Darstellung eines optischen Inkremental-Gebers<br />

Die am häufigsten verwendeten Lagegeber sind Inkrementalgeber (oder Inkremental-Encoder)<br />

sowie Resolver, wobei im weiteren Verlauf nur Inkrementalgeber in Betracht gezogen werden.<br />

Das der Positionsmessung zugrunde liegende physikalische Prinzip kann bei Inkrementalgebern<br />

entweder magnetischer oder optischer Natur sein. In seiner einfachsten Ausführung besteht<br />

der optische Inkrementalgeber im Wesentlichen aus einer Scheibe, eine Lichtquelle sowie zwei<br />

Photodetektoren (siehe Skizze in Abb. 1.11). Entlang des Umfangs der Scheibe sind zwei Spuren<br />

mit äquidistanten Schlitzen (Strichen), z. B. 1024, angeordnet. Beide Spuren sind um ein<br />

Viertel des Abstands zwischen zwei Schlitzen zueinander verschoben, wodurch die Photodetektoren<br />

ein zueinander um 90 Grad phasenverschobenes Rechteckspannungssignal ausgeben. Dies<br />

ermöglicht, neben der Erkennung der Drehrichtung, auch eine Erhöhung der Positionsauflösung<br />

um ein Vierfaches, d.h. mit einem 1024-Strich-Geber können bis zu 4096 diskrete Winkelstellungen<br />

je Umdrehung voneinander unterschieden werden. Bei magnetischen Inkrementalgebern<br />

wird eineScheibeaushartmagnetischemMaterialbenutzt,derenRandRegionen abwechselnder<br />

magnetischer Polarität aufweist.<br />

– 12 –

In den Simulationen wird bei der Drehzahlermittlung dem Verhalten des Inkrementalgebers<br />

Rechnung getragen, indem die durch das Modell der Gleichstrommaschine gelieferte Winkelgeschwindigkeit<br />

zunächst zu einem Winkel integriert wird, welcher anschließend entsprechend<br />

der verwendeten Strichzahl quantisiert und das resultierende Signal nach der Zeit differenziert<br />

wird (siehe Abb. 1.12).<br />

Abbildung 1.12: Modellierung der Drehzahlerfassung<br />

1.5 Aufgaben<br />

1.5.1 Modell der Gleichstrommaschine<br />

1.) * Überführen Sie das Gleichungssystem (1.4) in den Laplace-Bereich und zeichnen Sie<br />

den Signalflussplan der fremderregten Gleichstrommaschine (Eingangsgrößen: U A , U E ,<br />

M L ; Ausgangsgrößen: I A , Ω M ). Erklären Sie die physikalische Bedeutung der einzelnen<br />

Blöcke.<br />

2.) * Vervollständigen Sie das Diagramm in Abb. 1.13, indem Sie die Betriebsarten in den<br />

QuadrantenII,IIIundIVangeben.WelcheVoraussetzungmussdasLastmomenterfüllen,<br />

damit ein Betrieb in den Quadranten II und III möglich ist? Begründen Sie Ihre Antwort.<br />

Abbildung 1.13: Quadranten im I A -U A -Diagramm<br />

3.) *GebenSiedieKoordinatendesBetriebspunktsmaximalermechanischerLeistungimM-<br />

Ω-Diagramm <strong>für</strong> eine gegebene Ankerspannung U A im Ankerstellbereich in Abhängigkeit<br />

der Leerlaufwinkelgeschwindigkeit Ω M0 und des Kurzschlussmoments M K an. Wie verhält<br />

sich die maximale mechanische Leistung im Feldschwächbereich?<br />

– 13 –

1.5. Aufgaben<br />

1.5.2 Untersuchung des Verhaltens eines Gleichstrommotors<br />

Das Verhalten eines kleinen Gleichstrommotors, dessen Parameterwerte in Tabelle 1.2 zusammengefasst<br />

sind, soll auf der Grundlage von Simulationen untersucht werden. Es wird zunächst<br />

davon ausgegangen, dass dieser von einer idealen Gleichspannungsquelle gespeist ist.<br />

Physikalische Größe<br />

Symbol und Wert (SI)<br />

Nennleistung P N = 200 [W]<br />

Nenndrehzahl N N = 2000 [min −1 ]<br />

Nenndrehmoment M N = [Nm]<br />

Nennankerspannung U AN = 220 [V]<br />

Nennankerstrom I AN = 1 [A]<br />

Nennerregerspannung U EN = 220 [V]<br />

Nennerregerstrom I EN = 0,1 [A]<br />

max. Ankerstrom I A,max = 3 [A]<br />

max. Erregerstrom I E,max = 0,3 [A]<br />

Ankerinduktivität L A = [H]<br />

Ankerwiderstand R A = [Ω]<br />

Erregerwiderstand R E = [Ω]<br />

Rotorträgheitsmoment Θ M = [kgm 2 ]<br />

Tabelle 1.2: Parameter des betrachteten Gleichstrommotors<br />

4.) * Um die in Tabelle 1.2 fehlenden Parameter bestimmen zu können, wurden verschiedene<br />

Experimente an der Maschine durchgeführt, deren Ergebnisse in Abb. 1.14 bis 1.16<br />

graphisch wiedergegeben sind.<br />

(a) Berechnen Sie das Nennmoment und den Erregerwiderstand.<br />

(b) Bestimmen Sie Ankerwiderstand und Ankerinduktivität aus dem in Abb. 1.14 dargestellten<br />

Stromverlauf. Geben Sie den Wert der Ankerzeitkonstante T A an.<br />

(c) Wie aus Abb. 1.15 ersichtlich, zeichnet sich der tatsächliche Zusammenhang zwischen<br />

Erregerstrom und Erregerfluss durch ein ausgeprägtes Hystereseverhalten aus.<br />

In den Simulationen wird die Hysterese-Schleife durch die zugehörige ideale Magnetisierungskurve<br />

approximiert, welche durch folgende Gleichung dargestellt werden<br />

kann:<br />

Ψ E<br />

Ψ EN<br />

= a 1 ·atan<br />

) ( ) ( )<br />

2IE 3IE<br />

+a 2 ·atan +a 3 ·atan<br />

I EN I EN I EN<br />

(<br />

IE<br />

wobei a 1 = −1,122, a 2 = 2,553 und a 3 = −0,759<br />

(1.8)<br />

Nennen Sie den physikalischen Grund, weswegen Gleichung (1.8) zur Approximation<br />

des Erregerflusses <strong>für</strong> Werte von |I E | großer als I EN ungeeignet wäre.<br />

(d) Geben Sie den Ausdruck der Maschinenkonstante C M in Abhängigkeit des Nennerregerflusses<br />

Ψ EN an.<br />

– 14 –

1.5.2. Untersuchung des Verhaltens eines Gleichstrommotors<br />

(e) Das Diagramm in Abb. 1.16 stellt die Winkelgeschwindigkeit des Rotors während<br />

eines Hoch- bzw. eines Herunterlaufens bei konstantem Motormoment dar. Wie aus<br />

der Betrachtung der Verläufe hervorgeht, ändert sich die Geschwindigkeit nahezu<br />

linear mit der Zeit.<br />

Ermitteln Sie die zeitliche Ableitung der Winkelgeschwindigkeit während des<br />

Beschleunigungs- bzw. des Bremsvorgangs mithilfe des Diagramms. Auf welchem<br />

physikalischen Effekt ist der starke Unterschied zwischen beiden Werten<br />

zurückzuführen?<br />

Verwenden Sie die obigen Ergebnisse, um das Rotorträgheitsmoment zu berechnen.<br />

1.2<br />

1.1<br />

1<br />

u A /U AN<br />

i A /I AN<br />

0.9<br />

0.8<br />

0.7<br />

0.6<br />

0.5<br />

0.4<br />

0.3<br />

0.2<br />

0.1<br />

0<br />

−0.1<br />

−0.2<br />

−0.01 0 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.09 0.1 0.11<br />

t[s]<br />

Abbildung 1.14: Ankerstromantwort auf Spannungssprung (Ψ E = 0[Vs])<br />

ImFolgendenwirdderBetriebdesMotorsaneineridealeneinstellbarenGleichsspannungsquelle<br />

betrachtet.<br />

5.) Öffnen Sie die DateiVersuch1GMParameter.mim VerzeichnisVersuch1inMATLAB,tragen<br />

Sie die von Ihnen berechneten Parameterwerte an die entsprechenden Stellen ein und<br />

speichern Sie Ihre Änderungen.<br />

Öffnen Sie die Datei GM ideale Einspeisung.mdl in Simulink und vervollständigen Sie<br />

den Ankerkreis der fremderregten Gleichstrommaschine. Stellen Sie U AN und U EN auf<br />

derenNennwerteinundbeaufschlagenSiedieMaschinezumZeitpunktt = 1[s]miteinem<br />

Lastmoment M L = M MN . Vor dem Start der Simulation sollten die Modellparameter<br />

durch Doppelklicken auf den Block Initialize übernommen werden.<br />

Bewerten Sie den Verlauf der durch das Maschinenmodell (Block Gleichstrommaschine<br />

(GM))ausgegebenenGrößen.SehenSiesichdiezugehörigeTrajektorieimM-Ω-Diagramm<br />

an und erklären Sie diese.<br />

– 15 –

1.5. Aufgaben<br />

ΨE/ΨEN<br />

1<br />

0.9<br />

0.8<br />

0.7<br />

0.6<br />

0.5<br />

0.4<br />

0.3<br />

0.2<br />

0.1<br />

0<br />

−0.1<br />

−0.2<br />

−0.3<br />

−0.4<br />

−0.5<br />

−0.6<br />

−0.7<br />

−0.8<br />

−0.9<br />

−1<br />

−1 −0.9 −0.8 −0.7 −0.6 −0.5 −0.4 −0.3 −0.2 −0.1 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1<br />

I E /I EN<br />

Abbildung 1.15: Erregerflussverkettung in Abhängigkeit des Erregerstroms<br />

(aufgenommene Hysterese-Schleife und genäherte Magnetisierungskurve)<br />

1<br />

0.9<br />

0.8<br />

Ω M /Ω MN<br />

i A /I AN<br />

0.7<br />

0.6<br />

0.5<br />

0.4<br />

0.3<br />

0.2<br />

0.1<br />

0<br />

−0.1<br />

−0.2<br />

−0.3<br />

−0.4<br />

−0.5<br />

−0.05 0.05 0.15 0.25 0.35 0.45 0.55 0.65 0.75 0.85 0.95 1.05 1.15 1.25<br />

t[s]<br />

Abbildung 1.16: Rotorwinkelgeschwindigkeit während eines Auf- und Abwärtslaufs<br />

sowie Ankerstromverlauf<br />

– 16 –

1.5.3. Stromrichtergespeister Betrieb<br />

6.) Überlegen Sie sich eine Methode, um die stationäre Drehmoment-Drehzahl-Kennlinie in<br />

Abhängigkeit einer bestimmten Ankerspannung U A darzustellen (Hinweis: Rampenfunktion<br />

<strong>für</strong> das Lastmoment verwenden). Zeichnen Sie mit diesem Prinzip eine Kennlinie,<br />

welche durch den I., II. und IV. Quadranten verläuft.<br />

7.) Nehmen Sie die Kennlinien auf, die sich <strong>für</strong> U A = 0,5U AN und U A = U AN im ersten<br />

Quadranten des M-Ω-Diagramms ergeben (vgl. Abb. 1.7).<br />

8.) Dynamischer Ankerstellbetrieb: Untersuchen Sie den dynamischen Übergang zwischen<br />

den Kennlinien unter Anwendung folgenden Spannungsverlaufs:<br />

⎧<br />

⎨<br />

U A<br />

U AN<br />

=<br />

⎩<br />

0,4 <strong>für</strong> t ≤ 3[s]<br />

0,8 <strong>für</strong> 3 < t ≤ 5[s]<br />

1 <strong>für</strong> t > 5[s]<br />

(1.9)<br />

Stellen Sie den resultierenden Verlauf im M-Ω-Diagramm dar und bewerten Sie das Ergebnis.<br />

9.) Feldschwächbetrieb: Stellen Sie nun die Spannungsquelle im Ankerkreis auf den Wert<br />

U AN ein. Verwenden Sie folgenden Verlauf <strong>für</strong> die Erregerspannung, um die Nennkennlinie<br />

und eine zugehörige Feldschwächkennlinie darzustellen:<br />

U E<br />

U EN<br />

=<br />

{ 1 wenn t ≤ 3[s]<br />

0,5 wenn t > 3[s]<br />

(1.10)<br />

BeideKennliniensollen,ähnlichzuAbb.1.8,aufdenI.Quadrantenbeschränktdargestellt<br />

sein.<br />

1.5.3 Stromrichtergespeister Betrieb<br />

In diesem Abschnitt wird der Betrieb des Gleichstrommotors an einem Vierquadranten-<br />

Pulssteller betrachtet, dessen Eigenschaften in Tabelle 1.3 zusammengefasst sind.<br />

Physikalische Größe<br />

Symbol und Wert (SI)<br />

Zwischenkreisspannung U dc = 220 [V]<br />

Maximale Schaltfrequenz f max = 2 [kHz]<br />

Tabelle 1.3: Parameter des Pulsstellers<br />

10.) * Der Pulssteller wird mittels PWM angesteuert. Welche maximale Trägerfrequenz f s<br />

ergibt sich aus den Daten in Tabelle 1.3?<br />

11.) *ZeichnenSie,analogzuAbb.1.2,denVerlaufderSteuersignales 1 unds 2 desPulsstellers<br />

sowie dessen Ausgangsspannung u A <strong>für</strong> eine Sollspannung UA ∗ = 0 V und den sich dabei<br />

mit einer RL-Last ergebenden Strom i A .<br />

– 17 –

1.5. Aufgaben<br />

12.) Öffnen Sie die Datei GM Pulssteller.mdl.<br />

Klicken Sie doppelt auf den Block Pulssteller mit Last, damit dessen Inhalt sichtbar<br />

wird.<br />

Bauen Sie mit den zur Verfügung stehenden Elementen einen Vierquadrantensteller mit<br />

ohmsch-induktiverLastundGegenspannungauf.SchlagenSiebeiBedarfaufderHilfeseite<br />

der einzelnen Blöcke nach.<br />

Verwenden Sie <strong>für</strong> die Parameter R A und L A die von Ihnen berechneten Werte. Stellen<br />

Sie E A = 200 V ein. Speichern Sie Ihre Änderungen.<br />

Erläutern Sie die Funktionsweise des Simulink-Blocks Modulator.<br />

Geben Sie als Soll-Eingangsspannungen U ∗ A /U dc = 1 und U ∗ A /U dc = 0,8 vor und erklären<br />

Sie die sich ergebenden Stromverläufe.<br />

13.) * Wie aus Abschnitt 1.2.3 hervorgeht, verhält sich der Pulssteller wie ein Verstärker,<br />

wobeisichdieAusgangsspannungbeiSollwertänderungenerstnacheinerZeitT w einstellt.<br />

FolglichkannderPulsstelleralsTotzeitgliedmitVerzögerungT STR undVerstärkungV STR<br />

vereinfacht modelliert werden, dessen Übertragungsfunktion durch Gl. 1.11 gegeben ist:<br />

F STR (s) = V STR e −sT STR<br />

≈ V STR<br />

1+sT STR<br />

(1.11)<br />

(a) Bestimmen Sie den maximalen Wert der in Abb. 1.3 definierten Wartezeit T w . Begründen<br />

Sie Ihre Antwort.<br />

(b) Geben Sie den Wert der Parameter V STR und T STR in Abhängigkeit der Zwischenkreisspannung<br />

U dc und der Trägerfrequenz f s an. Für die Bestimmung der Zeitkonstante<br />

T STR soll die maximal mögliche Verzögerung bei gegebener Trägerfrequenz<br />

betrachtet werden.<br />

14.) Die Gültigkeit der obigen Approximation soll mithilfe einer Simulation überprüft werden.<br />

Öffnen Sie hierzu die Datei GM Pulssteller Vergleich.mdl. Fügen Sie zunächst eine InstanzdesinAufgabe12.)bearbeitetenBlocksPulssteller<br />

mit LasteinundnennenSie<br />

diesen in Pulssteller um. Passen Sie dessen Inhalt an, um einen Vierquadrantensteller<br />

zu erhalten, d. h. entfernen Sie alle der Last zugehörigen Komponenten. Als Schnittstellen<br />

sollen zum einen das durch den Modulator generierte PWM-Signal und zum anderen die<br />

Ausgangsspannung u A verwendet werden.<br />

Fügen Sie zwei Instanzen des Motormodells aus der Datei GM ideale Einspeisung.mdl<br />

ein. Verwenden Sie <strong>für</strong> das erste Modell die durch den Pulssteller-Block gelieferte<br />

Ankerspannung. Nehmen Sie <strong>für</strong> das andere den Ausgang des Blocks Pulssteller<br />

(Totzeit-Approximation). Passen Sie die Werte der Parameter T s , V STR und T STR in<br />

der Datei Versuch1GMParameter.m an.<br />

VergleichenSiedieErgebnissebeiderModelle.WelchenEinflusshateineVernachlässigung<br />

desschaltendenVerhaltensderSpannungaufdenVerlaufderMaschinendrehzahl?Welche<br />

entscheidende Vorteile hat jedoch diese Vernachlässigung?<br />

– 18 –

1.5.4. Einfluss der Sensorik<br />

1.5.4 Einfluss der Sensorik<br />

Im Folgenden wird das Verhalten der Sensoren untersucht. Hierbei wird davon ausgegangen,<br />

dass sowohl Ankerkreis, als auch Erregerkreis über einen Pulssteller gespeist werden, welche als<br />

Totzeitglieder modelliert werden. Gleiche Parameterwerte werden <strong>für</strong> beide Gleichspannungswandler<br />

verwendet, d. h. V STR und T STR .<br />

15.) ÖffnenSiehierzudieDateiGM Sensorik.mdlundfügenSieeineInstanzdesMotormodells<br />

aus der Datei GM ideale Einspeisung.mdl ein.<br />

Benutzen Sie folgendes Sollwertsignal <strong>für</strong> den Pulssteller im Erregerkreis:<br />

U ∗ E<br />

U EN<br />

=<br />

{ 0 <strong>für</strong> t ≤ 0,1[s]<br />

1 <strong>für</strong> t > 0,1[s]<br />

(1.12)<br />

Der Spannungssollwert <strong>für</strong> den Ankerkreis lautet:<br />

U ∗ A<br />

U AN<br />

=<br />

{ 0 <strong>für</strong> t ≤ 0,5[s]<br />

1 <strong>für</strong> t > 0,5[s]<br />

(1.13)<br />

Beachten Sie bei der Implementierung die Verstärkung der Pulssteller. Belasten Sie die<br />

Gleichstrommaschine zum Zeitpunkt t L = 1.5s mit dem Nennmoment M MN .<br />

Betrachten Sie die Winkelgeschwindigkeit Ω M , die elektrischen Signale U A , E A , I A des<br />

Ankerkreises und I E , Ψ E des Erregerkreises. Stimmt das Verhalten der Maschine mit<br />

Ihren Erwartungen überein?<br />

16.) Glätten Sie die Strommesssignale IA m und Im E jeweils mithilfe eines Tiefpassfilters erster<br />

Ordnung mit der Zeitkonstante T g,IA = T g,IE = 2[ms]). Verwenden Sie ebenfalls ein<br />

solches Filter <strong>für</strong> die Winkelgeschwindigkeit mit der Zeitkonstante T g,ΩM = 2[ms].<br />

Nach erfolgreicher Implementierung der Messwertglättungen vergleichen Sie die von der<br />

Sensorik erzeugten Größen Ω m M , Im A und Im E mit den realen Signalen Ω M, I A und I E sowie<br />

den geglätteten Signalen ˆΩ M , ÎA und ÎE. Bewerten Sie die Verläufe.<br />

– 19 –

Versuch 2<br />

Regelung des Gleichstromantriebs<br />

Hinweis: Die mit * gekennzeichneten Teilaufgaben sind in der schriftlichen<br />

Versuchsvorbereitung zu lösen!<br />

2.1 Übersicht<br />

Im vorangegangenen Versuch wurden vereinfachte Modelle der Komponenten eines Gleichstromantriebs<br />

(Gleichstrommotor, Vierquadranten-Pulssteller, Sensorik) erarbeitet und mithilfe<br />

von Simulationen im gesteuerten Betrieb validiert. Sie sollen nun zur Untersuchung des Gleichstromantriebs<br />

im geschlossenen Regelkreis herangezogen werden.<br />

Hierbei werden, wie in der Praxis üblich, die Zustandsgrößen Ankerstrom I A und Rotorwinkelgeschwindigkeit<br />

N in einer kaskadierten Struktur durch lineare Regler vom Typ PID<br />

(Proportional-Integral-Differential) geregelt (vgl. Abb. 2.1). Dies bedeutet zum einen, dass<br />

Strom- und Drehzahlregelkreis ineinander verschachtelt sind und zum anderen, dass sowohl<br />

ein Regler <strong>für</strong> den Ankerstrom, als auch einer <strong>für</strong> die Winkelgeschwindikgeit zu entwerfen sind.<br />

In der industriellen Antriebstechnik werden die Reglerparameter häufig nach dem Betragsoptimum<br />

bzw. dem Symmetrischen Optimum bestimmt. Diese Vorgehensweise erfordert einen<br />

relativ geringen Aufwand bei der Modellierung des zu regelnden Systems und liefert dennoch<br />

zufriedenstellende Ergebnisse im Hinblick auf Stabilität und Dynamik des geschlossenen Regelkreises.<br />

Abbildung 2.1: Prinzipdiagramm einer Drehzahl-Strom-Regelung in Kaskadenstruktur<br />

– 20 –

Nach einer kurzen Zusammenfassung der grundlegenden Eigenschaften der im ersten Versuch<br />

entwickelten Modelle wird die Auslegung des Stromreglers im inneren Regelkreis betrachtet.<br />

Im weiteren Schritt wird der Drehzahlregler entworfen. Die Einhaltung der jeweiligen Regelziele<br />

wird anhand von Simulationen überprüft. Die Untersuchungen beschränken sich auf den<br />

Ankerstellbetrieb, die Feldschwächung wird nicht betrachtet.<br />

2.2 Modell des Gleichstromantriebs<br />

Die wichtigsten Eigenschaften der im ersten Versuch erarbeiteten Modelle der Gleichstrommaschine,<br />

des Pulsstellers sowie der Sensorik werden in diesem Abschnitt zusammengefasst. Die<br />

<strong>für</strong> die Reglerauslegung zu verwendenden numerischen Parameterwerte finden sich in Tabelle<br />

2.1.<br />

2.2.1 Gleichstrommotor<br />

Nach (1.4) bestehen folgende Zusammenhänge zwischen den elektrischen und mechanischen<br />

Größen des fremderregten Gleichstrommotors:<br />

Ankerkreis:<br />

U A = E A +R A ·I A +L A · dI A<br />

dt<br />

E A = C M ·Ψ E ·Ω M<br />

M Mi = C M ·Ψ E ·I A<br />

(2.14a)<br />

(2.14b)<br />

(2.14c)<br />

Erregerkreis:<br />

U E = R E ·I E + dΨ E<br />

dt<br />

Ψ E = f(I E ) mit Ψ E (0) = 0<br />

(2.14d)<br />

(2.14e)<br />

Mechanik:<br />

M Mi −M L = Θ M · dΩ M<br />

dt<br />

(2.14f)<br />

Der daraus abgeleitete Signalflussplan ist in Abb. 2.2 dargestellt.<br />

Für den bereits im ersten Versuch betrachteten Motor gilt folgende Beziehung zwischen I E und<br />

Ψ E :<br />

( ) ( ) ( )<br />

Ψ E IE 2IE 3IE<br />

= a 1 ·atan +a 2 ·atan +a 3 ·atan (2.15)<br />

Ψ EN I EN I EN I EN<br />

mit a 1 = −1,122, a 2 = 2,553 und a 3 = −0,759<br />

2.2.2 Leistungselektronische Stellglieder<br />

Sowohl Anker-, als auch Erregerspannung werden von einem Pulsrichter zur Verfügung gestellt.<br />

Wie im vorigen Versuch vorgestellt, werden die beiden Pulsrichter als verstärkende<br />

– 21 –

2.2. Modell des Gleichstromantriebs<br />

M L<br />

U ∗ A U A I A<br />

1<br />

1<br />

R A<br />

T A C M<br />

Θ M<br />

M M<br />

−<br />

Ω M<br />

... <strong>für</strong> Anker<br />

−<br />

E A<br />

C M<br />

1<br />

R E<br />

U ∗ E U E I E Ψ E<br />

... <strong>für</strong> Erreger<br />

−<br />

dΨ E /dt<br />

Pulssteller<br />

Gleichstrommotor<br />

Abbildung 2.2: Signalflussplan eines fremderregten Gleichstrommotors<br />

mit Pulssteller im Anker- und Erregerkreis<br />

Verzögerungs- bzw. PT1-Glieder modelliert. Wie sich im weiteren Verlauf herausstellen wird,<br />

wird diese Approximation den Reglerentwurf vereinfachen. Die Übertragungsfunktion der leistungselektronischen<br />

Stellglieder lautet somit:<br />

F STR (s) = U(s)<br />

U ∗ (s) = V STRe −sT STR<br />

≈ V STR<br />

1+sT STR<br />

(2.16)<br />

Hierbei stellt V STR die Verstärkung des Pulsrichters und T STR = T w,max die maximale Wartezeit<br />

bei der Übernahme von Sollwerten dar (vgl. Versuch 1).<br />

In der Tat kann der Betrag der Spannung am Ausgang der Spannungswandler den Wert der<br />

Zwischenkreisspannung U dc nicht übersteigen. Dies wird in den Simulationen durch Einführen<br />

einer Spannungsbegrenzung berücksichtigt.<br />

2.2.3 Sensorik<br />

Wie im ersten Versuch sind die Strommesssignale IA m und Im E mit Rauschen behaftet. Der<br />

Rotorwinkel wird anhand eines Inkrementalgebers ermittelt und die Winkelgeschwindigkeit<br />

Ω M durch eine zeitliche Ableitung daraus bestimmt. Für den Reglerentwurf wird angenommen,<br />

dass die Sensoren keine eigene Dynamik besitzen, d. h. es besteht keine Verzögerung zwischen<br />

dem Verlauf der gemessenen Größen I A , I E , Ω M und den zugehörigen Messsignalen IA m, Im E und<br />

Ω m M .<br />

Das Rauschen in einem Messsignal X, X ∈ {I A ,I E ,Ω M }, wird mithilfe eines PT1-Filters mit<br />

– 22 –

2.2.3. Sensorik<br />

der Zeitkonstante T g,X unterdrückt:<br />

F g (s) = ˆX(s)<br />

X m (s) = 1<br />

1+sT g,X<br />

(2.17)<br />

Für die im weiteren Verlauf zu entwerfenden Regler stehen ausschließlich die gefilterten<br />

Messignale als Eingangsgrößen zur Verfügung.<br />

In Abb. 2.3 sind schließlich alle Komponenten des zu regelnden Antriebssystems als kompakter<br />

Signalflussplan veranschaulicht.<br />

Physikalische Größe<br />

Symbol und Wert (SI)<br />

Nennleistung P N = 200 [W]<br />

Nenndrehzahl N N = 2000 [min −1 ]<br />

Nenndrehmoment M N = 0,96 [Nm]<br />

Nennankerspannung U AN = 220 [V]<br />

Nennankerstrom I AN = 1 [A]<br />

Nennerregerspannung U EN = 220 [V]<br />

Nennerregerstrom I EN = 0,1 [A]<br />

max. Ankerstrom I A,max = 3 [A]<br />

max. Erregerstrom I E,max = 0,3 [A]<br />

Ankerinduktivität L A = 0,374 [VsA −1 ]<br />

Ankerwiderstand R A = 22 [Ω]<br />

Erregerwiderstand R E = 2,2 [kΩ]<br />

Rotorträgheitsmoment Θ M = 0,0013 [kgm 2 ]<br />

Produkt Maschinenkonstante-Nennerregerfluss C M ·Ψ EN = 0,96 [Vs]<br />

Verstärkung beider Pulssteller V STR = 220 [1]<br />

Zeitkonstante beider Pulssteller T STR = 1 [ms]<br />

Zeitkonstante der Glättungsfilter T g,X = 2 [ms]<br />

Tabelle 2.1: Parameter des betrachteten Antriebssystems<br />

U ∗ Pulssteller<br />

A U A<br />

GM I A Sensorik IA m Glättung Î A<br />

V I E I m STR T STR<br />

UE ∗ E 1 T g,X Î E<br />

U E<br />

[Abb. 2.2] n X<br />

Ω M Ω m M<br />

ˆΩM<br />

Abbildung 2.3: Komponenten des untersuchten Antriebssystems<br />

– 23 –

2.3. Ankerstromregelung<br />

2.3 Ankerstromregelung<br />

Gegenstand dieses Abschnitts ist die Auslegung des Stromreglers im inneren Regelkreis der<br />

Kaskadenstrukur (siehe Abb. 2.1), wobei ein Betrieb im Ankerstellbereich, d. h. Ψ E = Ψ EN ,<br />

vorausgesetzt wird. Wie in der elektrischen Antriebstechnik gebräuchlich, wird zur Reglerauslegung<br />

das Betragsoptimum (BO) bzw. das Symmetrische Optimum (SO) angewendet.<br />

Die theoretischen Hintergründe dieser Optimierungsverfahren zum Reglerentwurf und deren<br />

Anwendung auf den speziellen Fall des Gleichstromantriebes werden in [3], Kapitel 3 bzw. 7,<br />

ausführlich behandelt.<br />

2.3.1 Grundlegende Überlegungen<br />

1.) * Welche Voraussetzungen muss eine Regelstrecke erfüllen, damit der Reglerentwurf nach<br />

BO oder SO erfolgen kann? Welche Regelziele werden mit den jeweiligen Optimierungsverfahren<br />

verfolgt?<br />

2.) * Welcher Effekt ist mit dem Begriff ”<br />

Regler-Windup“ in der Regelungstechnik gemeint?<br />

Bei welcher Art von Reglern tritt er auf und durch welche Maßnahme kann er vermieden<br />

werden?<br />

3.) * Stellen Sie die Übertragungsfunktion des Gleichstrommotors F GM in folgender Form<br />

auf:<br />

F GM (s) = Ω M(s)<br />

U A (s) =<br />

V GM<br />

T A T M s 2 +T M s+1<br />

Setzen Sie die in Tabelle 2.1 angegebenen numerischen Werte ein und ermitteln Sie, ob<br />

der betrachtete Motor die in Aufgabe 1.) erwähnten Voraussetzungen erfüllt. Sollte dies<br />

auf Anhieb nicht der Fall sein, welche Maßnahme ist zu treffen, damit eine Auslegung des<br />

Stromreglers nach BO oder SO möglich wird?<br />

4.) * Wie wirkt sich die induzierte Gegenspannung (EMK) E A auf den Stromregelkreis aus?<br />

Zur Verbesserung der Dynamik der Stromregelung ist es im Allgemeinen sinnvoll, den<br />

Einfluss von E A zu unterdrücken. Schlagen Sie eine einfache Methode zur Kompensation<br />

der EMK vor und ergänzen Sie den Signalflussplan in Abb. 2.2 entsprechend.<br />

2.3.2 Reglerentwurf<br />

Bei der Auslegung des Stromreglers wird davon ausgegangen, dass der Effekt der EMK auf<br />

geeignete Weise vollständig beseitigt wurde. Zudem wird die durch die Funktionsweise des<br />

Pulsstellers bedingte Spannungsbegrenzung vorerst außer Acht gelassen.<br />

Es werden folgende Anforderungen an das Verhalten des geschlossenen Stromregelkreises gestellt:<br />

– 24 –

2.3.3. Bewertung der Regelgüte<br />

• Der Regelkreis muss stabil sein.<br />

• Der Regler muss in der Lage sein, konstante Störungen stationär genau auszuregeln.<br />

• Der Regelkreis muss ein gutes Führungsverhalten aufweisen.<br />

5.) * Warum wird <strong>für</strong> den Stromregelkreis Wert auf das Führungsverhalten gelegt?<br />

6.) * Stellen Sie die Übertragungsfunktion zwischen dem gefilterten Ankerstrom ÎA und<br />

dem Spannungssollwert U ∗ A auf:<br />

FÎA (s) = ÎA(s)<br />

U ∗ A (s) =<br />

V S,IA<br />

(1+T 1,IA s)(1+T σ,IA s)<br />

Bestimmen Sie die kleine und die große Zeitkonstante der Regelstrecke, T σ,IA bzw. T 1,IA ,<br />

sowie deren Verstärkung V S,IA in Abhängigkeit der Streckenparameter.<br />

7.) * Entwerfen Sie mithilfe der Optimierungstabelle (siehe Abb. 2.6) den Stromregler unter<br />

Berücksichtigung der Anforderungen an den Stromregelkreis.<br />

2.3.3 Bewertung der Regelgüte<br />

Im Folgenden werden die Eigenschaften des geregelten Ankerstromkreises anhand von Simulationen<br />

analysiert und bewertet.<br />

8.) Öffnen Sie das Modell GM Reglerimplementierung.mdl in Simulink.<br />

Fügen Sie zur Glättung der Messsignale IA m, Im E und Ωm M jeweils ein Filter erster Ordnung<br />

ein, wie in Abschnitt 2.2.3 beschrieben.<br />

Implementieren Sie die in Aufgabe 4.) von Ihnen vorgeschlagene Maßnahme zur Kompensation<br />

der induzierten Gegenspannung.<br />

Fügen Sie den Stromregler ein, schließen Sie den Regelkreis und erweitern Sie die Datei<br />

Versuch2GMParameter.m um die fehlenden Parameterwerte. Beim Klicken auf den<br />

Simulink-Block Initialize werden diese übernommen.<br />

9.) Simulieren Sie die Antwort des Regelkreises auf folgenden Stromsollwert:<br />

wobei<br />

I ∗ A(t) = I AN<br />

2 (σ(t−t A)−σ(t−2t A )), t A = 0,5[s]<br />

σ(t) =<br />

{ 0 <strong>für</strong> t ≤ 0[s]<br />

1 <strong>für</strong> t > 0[s]<br />

Dies bedeutet, dass ab dem Zeitpunkt t A = 0,5 [s] der halbe Ankernennstrom I AN /2<br />

während 0,5[s] eingeprägt wird.<br />

Die Güte eines Regelkreises kann auf einfache Weise mithilfe dessen Sprungantwort quantitativ<br />

bewertet werden. Zu diesem Zweck wird im Folgendem zum Zeitpunkt t 1 eine sprunghafte<br />

Änderung des Sollwerts y ∗ einer Regelgröße y auf einen neuen Wert y ∗ ∞ betrachtet (vgl. Abb.<br />

2.4). In diesem Zusammenhang werden die nachstehenden Parameter definiert:<br />

– 25 –

2.3. Ankerstromregelung<br />

Abbildung 2.4: Bestimmung der Regelgüte eines Regelkreises anhand dessen Sprungantwort<br />

• Anregelzeit t an : Zeit, die nach der Sollwertänderung vergeht, bis die Regelgröße y(t) erstmals<br />

den neuen Sollwert y ∗ ∞ erreicht.<br />

• Ausregelzeit t aus : Dieser Parameter kennzeichnet den Zeitpunkt, ab dem y(t) innerhalb<br />

eines definierten Toleranzbandes der Breite 2py ∗ ∞verbleibt, d. h.<br />

∀t ≥ t 1 +t aus , |(y(t)−y ∗ ∞)| < |p·y ∗ ∞|<br />

In der Praxis wird oft p ∈ [0,02;0,05] gewählt.<br />

• Überschwingweite (engl. peak overshoot) ∆ po : Maß <strong>für</strong> die nach der Anregelzeit auftretende,<br />

maximale Regelabweichung:<br />

∆ po = 1 ( )<br />

sup |y(t)−y<br />

|y<br />

∞|<br />

∗<br />

∞|<br />

∗ t≥t 1 +t an<br />

10.) Bestimmen Sie die Anregelzeit, die Ausregelzeit bei einem Toleranzband von ±2% und<br />

das maximale Überschwingen <strong>für</strong> die zuvor simulierte Stromantwort.<br />

VergleichenSieIhreErgebnissemitdenVorgabenderOptimierungstabelleundbegründen<br />

Sie etwaige Abweichungen.<br />

11.) Welche Auswirkung hat ein Ausfall der EMK-Aufschaltung auf den Verlauf des Ankerstroms?<br />

– 26 –

2.4 Drehzahlregelung im Ankerstellbereich<br />

2.4.1 Reglerauslegung<br />

Nach Optimierung des inneren Stromregelkreises kann der Drehzahlregler in der äußeren Regelschleife<br />

ausgelegt werden. Hierbei sind die nachstehenden Forderungen einzuhalten:<br />

• Der Drehzahlregelkreis muss stabil sein.<br />

• Der Regler muss in der Lage sein, konstante Störungen stationär genau auszuregeln.<br />

• Der Regelkreis muss ein gutes Störverhalten besitzen.<br />

Zur besseren Handhabung <strong>für</strong> die Reglerauslegung wird der unterlagerte Stromregelkreis als<br />

Verzögerungsglied erster Ordnung approximiert (vgl. Abb. 2.5). In diesem Zusammenhang<br />

wird zudem davon ausgegangen, dass der Einfluss der in die Ankerwicklungen induzierten<br />

Gegenspannung vollständig kompensiert ist. Es gilt weiterhin: Ψ E = Ψ EN . Der Reglerentwurf<br />

erfolgt wiederum nach dem Betragsoptimum bzw. dem Symmetrischen Optimum.<br />

Abbildung 2.5: Approximation des Stromregelkreises als PT1-Glied<br />

12.) * Ersetzen Sie den in Kapitel 2.3 untersuchten Stromregelkreis durch eine Ersatz-<br />

Übertragungsfunktion mit PT 1 -Verhalten und der Zeitkonstante T ers,IA :<br />

F w,IA (s) = I A(s)<br />

I ∗ A (s) ≈ 1<br />

1+sT ers,IA<br />

Drücken Sie T ers,IA in Abhängigkeit von T σ,IA und T g,IA aus.<br />

13.) * Stellen Sie, unter Berücksichtigung der obigen Approximation, die genäherte<br />

Übertragungsfunktion zwischen dem Stromsollwert IA ∗ und der gefilterten Winkelgeschwindigkeit<br />

Ω M in folgender Form auf:<br />

FˆΩM<br />

(s) = ˆΩ M (s)<br />

I ∗ A (s) =<br />

V S,ΩM<br />

T 1,ΩM s·(1+T σ,ΩM s)<br />

Geben Sie den Ausdruck der kleinen Zeitkonstante T σ,ΩM in Abhängigkeit von T ers,IA und<br />

T g,ΩM an.<br />

Bestimmen Sie die Verstärkung V S,ΩM , damit T 1,ΩM = T M = (R A Θ M )/(C M Ψ EN ) 2 .<br />

– 27 –

2.4. Drehzahlregelung im Ankerstellbereich<br />

14.) * Entwerfen Sie einen Regler, mit dem die Anforderungen an den Drehzahlregelkreis<br />

eingehalten werden. Warum wird ein gutes Störverhalten gefordert?<br />

2.4.2 Bewertung der Regelgüte<br />

Mithilfe von Simulationen soll überprüft werden, ob der Drehzahlregelkreis das geforderte Verhalten<br />

aufweist.<br />

15.) Erweitern Sie Ihr Simulink-Modell um den entworfenen Drehzahlregler und tragen Sie<br />

die Reglerparameter in die Datei Versuch2GMParameter.m ein.<br />

Simulieren Sie das Verhalten des Regelkreises unter Verwendung folgenden Solldrehzahlverlaufs:<br />

Ω ∗ M(t) = Ω MN<br />

·σ(t−t Ω ), t Ω = 0.5 [s]<br />

2<br />

16.) Bestimmen Sie Anregelzeit, Ausregelzeit und maximales Überschwingen und begründen<br />

Sie etwaige Unterschiede zu den Vorgaben der Optimierungstabelle.<br />

2.4.3 Verbesserung der Regeleigenschaften<br />

Die mit dem zuvor ausgelegten Regler erzielte Überschwingweite im Drehzahlverlauf kann sich<br />

in vielen praktischen Anwendungen als überhöht erweisen. Zudem wurde nicht überprüft, ob<br />

der in Tabelle 2.1 angegebene Maximalwert des Ankerstroms eingehalten ist.<br />

17.) Implementieren Sie zunächst eine Maßnahme zur Reduzierung des Überschwingens, ohne<br />

Änderungen am Drehzahlregler vorzunehmen.<br />

Bewerten Sie den Drehzahlverlauf und überprüfen Sie, ob sich der Ankerstrom I A stets<br />

im zulässigen Bereich befindet.<br />

18.) Zum sicheren Betrieb der Maschine wird der Ankerstrom auf den doppelten Nennstrom,<br />

d.h. I A,grenz = 2I AN = 2 [A], begrenzt. Dies bedeutet, dass der Drehzahlregler<br />

grundsätzlich keine Stromsollwerte vorgeben darf, deren Betrag diesen Grenzwert<br />

überschreitet.<br />

Führen Sie hierzu einen Begrenzungsblock nach dem Drehzahlregler ein und simulieren<br />

Sie das Verhalten des Drehzahlregelkreises erneut.<br />

Welche Unterschiede sind im Drehzahlverlauf erkennbar und auf welchen Effekt sind sie<br />

zurück zu führen?<br />

19.) Modifizieren Sie die Struktur des Drehzahlreglers, um eine zufriedenstellende Regelgüte<br />

<strong>für</strong> die Drehzahl unter Einhaltung der Strombegrenzung zu erreichen.<br />

Validieren Sie Ihre Vorgehensweise anhand einer Simulation. Bestimmen Sie wiederum<br />

die An- und Ausregelzeit sowie die maximale Überschwingweite <strong>für</strong> Ω M .<br />

20.) Ersetzen Sie den Block Gleichstromantrieb durch den Block Gleichstromantrieb 2,<br />

den Sie im gleichnamigen Modell finden, und führen Sie eine weitere Simulation durch.<br />

Vergleichen Sie die Ergebnisse mit denen der vorigen Aufgabe und erklären Sie die Unterschiede.<br />

– 28 –

2.4.3. Verbesserung der Regeleigenschaften<br />

21.) Geben Sie dem geregelten Antrieb folgenden Sollwertverlauf Ω ∗ M vor:<br />

Ω ∗ M(t) = 1,1·Ω MN ·σ(t−t Ω )<br />

Analysieren Sie die Verläufe der Winkelgeschwinschwindigkeit Ω M , des Stromsollwerts I ∗ A<br />

sowiedesresultierendenAnkerstromsI A .SolltensichAbweichungenmitdemgewünschten<br />

Verhalten ergeben, schlagen Sie eine Methode vor, um diese zu beseitigen.<br />

– 29 –

– 30 –<br />

Abbildung 2.6: Reglerauslegung nach BO und SO: Optimierungstabelle [3, S. 80]<br />

Optimierungstabelle<br />

w0 -6 d-GR -?<br />

dz0-GS1-GS2 G0S w006<br />

z }|-GS{<br />

016 Fuhrungsgroe<br />

rx0<br />

-<br />

-t<br />

x01 w00tan 1 x0max 016 Storgroe<br />

w00 2%<br />

z006 -t<br />

0 taus -t VSz00 x01<br />

x0max VSz00 ZZZ Wendetangente<br />

0 Z<br />

Strecke Regler VerhaltenbeiSprungder tan -t<br />

Nr.Typ 1PT1 G0S Gunstiger Bereich Typ GR Krit.TR;Tn;Tv Opt. Einstellung VR TG<br />

tan T taus T(2%) Fuhrungsgroew x0max w00 x01 w00 Ters T tan T Storgroez<br />

1+sT VS T=T1+T2+::I sTn=1 VR sTR BOTR=2VST Tn<br />

6:3 VSx0max 10:64 z00 VSx01 1<br />

z00<br />

23 T=1:: T1 T1 T1<br />

P BO Tn=T1 | 2TVS| (4:7) (8:4) 1:04x01<br />

w001+VRVS2 2 5:5rT1 (4:7) T1+VRVS 0:5::1:2<br />

1 1+VRVS 1<br />

4PT2 (1+sT1)(1+sT) VS T4 T1 PI VR1+sTn<br />

SO Tn=4T2TVS0::44:7::7:68:4::13:31:04::1:08 |4:7::3:18:4::16:51:04::1:43 2::4 | 10 1:2::1:6 T1=T 5 T1 T1 PD VR(1+sTv) BO Tv=T2 2TVS| T1 (4:7) (8:4) (1:04x01 w00) 1+VRVS2 4+T2 T 1+VRVS 1 1+VRVS<br />

1<br />

6PT3(1+sT1)(1+sT2)(1+sT)T1<br />

VS T=1:: BOTn=T1<br />

2TVS| 1:04 24:4rT1T2 T2 qT1 0:5::0:75<br />

7 T2>T T4 T1 PIDVR(1+sTn)(1+sTv)<br />

SOTn=4T Tv=T2 2TVS0::44:7::7:68:4::13:31:04::1:08 |4:7::3:18:4::16:51:04::1:43 2::4104rT2<br />

T TqT2 T1 1:4::1:8 TqT2<br />

8 VST1P T1<br />

BO | 2TVS| 4:7 1:04 (4:7) 1 VRVS 9IT1 sT1(1+sT) VS VST>0PI T1 VR1+sTn<br />

SO Tn=4T2TVS4 3:1 16:5 1:43 VRVS<br />

10 VST1PD T1 VR(1+sTv) BO Tv=T2 2TVS| 7:6 4:7 13:3 8:4 1:08 1:04 42 4+T2 10 T1=T 1:6<br />

T 1 VRVS 11IT2 sT1(1+sT2)(1+sT) VS | 3:1 16:5 1:43 | VRVS 1<br />

T2>TVST>0PIDVR(1+sTn)(1+sTv)<br />

T1<br />

SOTn=4T Tv=T2 2TVS4 T1 7:6 13:3 1:08 1 4104rT2 T TqT2 T11:8<br />

0<br />

2.4. Drehzahlregelung im Ankerstellbereich

Versuch 3<br />

Regelung einer Arbeitsmaschine über eine<br />

elastische Kopplung<br />

Hinweis: Die mit * gekennzeichneten Teilaufgaben sind in der schriftlichen<br />

Versuchsvorbereitung zu lösen!<br />

3.1 Übersicht<br />

Im zweiten Versuch wurde die Drehzahlregelung des Gleichstromantriebs mit unterlagerter<br />

Stromregelung betrachtet. Die Simulationsergebnisse zeigen, dass der Einsatz von PI-Reglern<br />

und deren Auslegung nach Standardverfahren wie dem Betragsoptimum (BO) und dem Symmetrischen<br />

Optimum (SO) gute Kompromisse in Bezug auf Stabilität und Dynamik des geschlossenen<br />

Regelkreises liefern.<br />

In den Untersuchungen wurden allerdings bisher lediglich die Eigenschaften des Antriebs<br />

berücksichtigt, sodass sich das Modell des mechanischen Subsystems auf die Rotorträgheit<br />

beschränkte. In der Praxis ist die elektrische Maschine jedoch stets über eine mechanische Verbindung<br />

mit dem anzutreibenden System (Arbeitsmaschine, bzw. Lastmaschine), z. B. einer<br />

Werkzeugmaschine oder einem Fahrzeug, gekoppelt (vgl Abb. 3.1). In diesen Fällen steht nicht<br />

die Drehzahl des Antriebs, sondern vielmehr die der Arbeitsmaschine im Vordergrund.<br />

Im Allgemeinen erfahren die rotierenden mechanischen Komponenten, die den Antrieb mit<br />

der Arbeitsmaschine verbinden, Verformungen (Torsion) infolge der ausgeübten Drehmomente,<br />

sodass die Kopplung ein elastisches Verhalten aufweist. Ferner treten durch Reibung zwischen<br />

mechanischen Teilen oder Spiel in Getrieben Nichtlinearitäten auf, welche jedoch im Rahmen<br />

des Versuchs nicht behandelt werden.<br />

Im Folgenden wird zunächst ein einfaches Modell der elastischen Verbindung erarbeitet. Darauf<br />

aufbauendwirdderEinflussderKopplungaufdieStabilitätundDynamikderDrehzahlregelung<br />

von Arbeitsmaschine und Antrieb mittels Simulation eingeschätzt.<br />

– 31 –

3.2. Modellierung der elastischen Kopplung<br />

Gleichstromantrieb<br />

Getriebe<br />

ü<br />

Elastische Kopplung<br />

Arbeitsmaschine<br />

M M<br />

Θ M<br />

❈✄<br />

lose<br />

❅ ❅<br />

✄❈✄❈✄❈✄❈✄❈✄❈✄❈✄❈✄❈✄❈✄❈✄❈✄❈✄❈<br />

C<br />

Θ A<br />

M W<br />

reibung<br />

✲<br />

D<br />

✲<br />

ϕ M<br />

˙ϕ M = Ω M<br />

¨ϕ M<br />

ϕ A<br />

˙ϕ A = Ω A<br />

¨ϕ A<br />

Abbildung 3.1: Kopplung von Antrieb und Arbeitsmaschine über eine elastische Verbindung<br />

3.2 Modellierung der elastischen Kopplung<br />

Die Anordnung bestehend aus Gleichstromantrieb, Arbeitsmaschine und mechanische Verbindung<br />

ist in Abb. 3.1 schematisch dargestellt. Die elastische Kopplung wird als masselose Drehfeder<br />

mit der Steifigkeit C und der Dämpfung D modelliert. Das betrachtete System entspricht<br />

somit einem sog. Zweimassensystem. Der Gleichstromantrieb bzw. die Arbeitsmaschine besitzt<br />

das Rotorträgheitsmoment Θ M bzw. Θ A . Der jeweilige mechanische Winkel ist ϕ M bzw. ϕ A .<br />

Der Antrieb liefert das Drehmoment M M . An der Welle der Arbeitsmaschine wirkt das Lastmoment<br />

M W . Ohne Beschränkung der Allgemeingültigkeit wird das Übersetzungsverhältnis des<br />

Getriebes mit ü = 1 angenommen. Die durch Reibung und Lose bedingten nichtlinearen Effekte<br />

werden vernachlässigt.<br />

Das Übertragungsmoment der Feder M C ist der Winkeldifferenz ∆ϕ = ϕ M −ϕ A proportional:<br />

M C = C ·∆ϕ (3.1)<br />

Das Dämpfungsmoment hingegen ist der zeitlichen Ableitung der Winkeldifferenz proportional:<br />

M D = D·∆ ˙ϕ (3.2)<br />

Eine Momentenbilanz des Antriebs liefert:<br />

M M −(M C +M D ) = Θ M · dΩ M<br />

dt<br />

= Θ M · ¨ϕ M (3.3)<br />

Für die Arbeitsmaschine besteht folgender Zusammenhang:<br />

(M C +M D )−M W = Θ A · dΩ A<br />

dt<br />

= Θ A · ¨ϕ A (3.4)<br />

DiemechanischenGleichungen3.3und3.4bildendietheoretischeGrundlagedernachstehenden<br />

– 32 –

Überlegungen.<br />

3.3 Verhaltensanalyse des Zweimassensystems<br />

3.3.1 Vorgehensweise<br />

Um den Einfluss der Übertragungsmomente M C und M D nachzuvollziehen, wird das Zweimassensystem<br />

zunächst isoliert untersucht. Zu diesem Zweck wird eine Darstellung anhand von<br />

normierten Größen eingeführt, um den Vergleich von Simulationsergebnissen zu erleichtern und<br />

somit aussagekräftige Rückschlüsse auf die Auswirkung der Parameter ziehen zu können. Die<br />

<strong>für</strong> die Normierung notwendigen Bezugsgrößen sind in Tabelle 3.1 zusammengefasst.<br />

Die in Abschnitt 3.2 getroffenen Annahmen führen zu einem linearen Modell des Zweimassensystems.<br />

Hierbei stellt das Antriebsmoment M M die Stellgröße und das Lastmoment M W<br />

eine Störgröße dar. Als Regelgrößen kommen die Winkelgeschwindigkeiten der Arbeitsmaschine<br />

Ω A sowie die des Antriebs Ω M in Frage. Aus diesem Grund werden nachfolgend die<br />

Übertragungsfunktionen G 1 (s) = Ω A (s)/M M (s) und G 2 (s) = Ω M (s)/M M (s) aufgestellt und<br />

anhand von Simulationen untersucht.<br />

Unnormierte Größen Bezugsgrößen Normierte Größen<br />

M M , M W , M C , M D M BZ = M N m M , m W , m C , m D<br />

Ω M , Ω A ˙ϕ BZ = Ω 0N ω M , ω A<br />

ϕ M , ϕ A<br />

ϕ BZ = T N · ˙ϕ BZ<br />

α M , α A<br />

T N = 1[s]<br />

Θ M , Θ A<br />

C<br />

D<br />

Θ BZ = M BZ<br />

˙ϕ BZ<br />

C BZ = M BZ<br />

ϕ BZ<br />

D BZ = M BZ<br />

˙ϕ BZ<br />

T ΘM , T ΘA<br />

c<br />

d<br />

Tabelle 3.1: Bezugsgrößen zur Modellnormierung (vgl. [3, S. 959])<br />

Im weiteren Verlauf wird als Antriebsmaschine wiederum der in den vorigen Versuchen betrachtete<br />

Gleichstrommotor verwendet. Die Parameterwerte des Motors sind in Tabelle 3.2, die des<br />

zu untersuchenden Zweimassensystems in Tabelle 3.3 aufgelistet.<br />

3.3.2 Signalflussplan der Anordnung<br />

Die Grundlage der weiteren Überlegungen stellt der normierte Signalflussplan des Zweimassenssystems<br />

dar.<br />

– 33 –

3.3. Verhaltensanalyse des Zweimassensystems<br />

Physikalische Größe<br />

Symbol und Wert (SI)<br />

Nennleerlaufdrehzahl Ω 0N = 2200 [min −1 ]<br />

Ankernennspannung U AN = 220 [V]<br />

Ankernennstrom I AN = 1 [A]<br />

Nennerregerfluss ψ EN = 1 [Vs]<br />

Maschinenkonstante C M = 0,96 [1]<br />

Rotorträgheitsmoment Θ M = 0,0013 [kgm 2 ]<br />

Ersatzzeitkonstante des Stromregelkreises T ers,IA = 4 [ms]<br />

Verzögerung bei der Drehzahlerfassung T g,ΩM = 2 [ms]<br />

Physikalische Größe<br />

Tabelle 3.2: Parameterwerte des Antriebs<br />