Develop³ Systems Engineering 01.2016

Themenschwerpunkte: Methoden, Tools sowie Anwendungen; Köpfe der PLM-Dienstleister zum Systems Engineering: Kurt Bengel, Sprecher des Vorstandes, Cenit; Helmut Haas, Geschäftsführer, Inneo Solutions; Rolf Wiedmann, Director Sales DACH, TechniaTranscat

Themenschwerpunkte: Methoden, Tools sowie Anwendungen; Köpfe der PLM-Dienstleister zum Systems Engineering: Kurt Bengel, Sprecher des Vorstandes, Cenit; Helmut Haas, Geschäftsführer, Inneo Solutions; Rolf Wiedmann, Director Sales DACH, TechniaTranscat

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

SYSTEMENTWICKLUNG/CAD<br />

TOOLS<br />

gung untersucht. Das Ergebnis zeigt, dass bei Schaltschränken mit<br />

Kompressor-Kühlgeräten oft ein Lüftungskurzschluss aufgetreten<br />

ist. Noch häufiger waren die zu kühlenden Teile nicht im Luftstrom<br />

der Kühlgeräte angeordnet. Die Überschreitung der Temperaturen<br />

an den Komponenten im Schaltschrank liegt deshalb meist nicht an<br />

der zu geringen Kälteleistung der Kühlgeräte. Vielmehr resultiert sie<br />

aus der falschen Installation der Produkte im Schaltschrank. Zur korrekten<br />

Gruppierung der Komponenten ist es daher wichtig, dass deren<br />

Herstellerinformationen hinsichtlich der maximalen Verlustleistung<br />

sowie von Mindestabständen und Strömungsrichtungen bei<br />

der Eigenlüftung schon bei der Schaltschrank-Planung zur Verfügung<br />

stehen. Auch diese Daten lassen sich mittels eCl@ss beschreiben.<br />

Nutzung von PDM- und PLM-Systemen<br />

Bis dato hat sich das Kooperationsprojekt „Smart <strong>Engineering</strong> and<br />

Production 4.0“ auf die Erstellung und Verwendung von Datenformaten<br />

konzentriert, die sich für das <strong>Engineering</strong> und die Produktion<br />

eignen. Ein weiterer wesentlicher Aspekt ist die Nutzung eines Produktdaten-<br />

(PDM) oder Produktlebenszyklus-Management-<strong>Systems</strong><br />

(PLM). Eine mögliche Infrastruktur könnte wie folgt aussehen: Bei<br />

einem Kundenbesucht nehmen die Hersteller die Anforderungen an<br />

ihre Komponenten auf. Bereits jetzt können erste Skizzen für ein<br />

neues oder verändertes Produkt entstehen, die sich direkt in ein beliebiges<br />

<strong>Engineering</strong>-Werkzeug (CAx) des Herstellers einpflegen lassen.<br />

Die (Weiter-)Entwicklung des Produkts wird direkt im PLM-System<br />

verwaltet. Die digitalen Artikel werden anschließend aus dem<br />

unternehmenseigenen PLM-System an einen Datenbereitsteller<br />

(Digital Library) exportiert. Dabei kann es sich um einen Web-Service<br />

des Komponentenherstellers oder einen spezialisierten Dienstleister<br />

handeln. Aus der Digital Library können sich nun beliebige<br />

<strong>Engineering</strong>-Werkzeuge – wie ECAD oder MCAD – bedienen. Sie arbeiten<br />

auf einer gemeinsamen Datenbasis – wieder ein PLM-System<br />

–, um die Anforderungen an das Endprodukt – hier der Schaltschrank<br />

– zu erfüllen. Das gleiche PLM-System liefert im Anschluss<br />

auch die für die intelligente Fertigung benötigten Daten in Form der<br />

digitalen Produktbeschreibung (AutomationML und eCl@ss).<br />

Ergebnispräsentation<br />

P L U S<br />

Im Kontext des Zukunftsprojekts Industrie 4.0 präsentieren die Partner<br />

auf der Hannover Messe 2016 die vertikale Integration von Produkt- und<br />

<strong>Engineering</strong>-Daten zur Umsetzung einer intelligenten Fertigung. Die<br />

Kernthemen der durchgängigen Wertschöpfungskette werden durch<br />

neue Konzepte auf Basis digitaler Modelle entlang des Produktlebenszyklus<br />

sowie Aktivitäten für eine optimierte Schaltschrank-Entwärmung<br />

und die Prüfung der Einhaltung von Richtlinien erweitert. Die intelligente<br />

Produktion in Losgröße 1 erfolgt dabei durch die vertikale Integration<br />

durchgängiger Daten vom <strong>Engineering</strong> bis zur Maschine. Die Mensch-<br />

Maschine-Interaktion wird ebenfalls durch Web-basierte Dienste unterstützt,<br />

indem die jeweils erforderlichen Daten und Informationen zum<br />

richtigen Zeitpunkt am richtigen Ort im Netzwerk zur Verfügung stehen.<br />

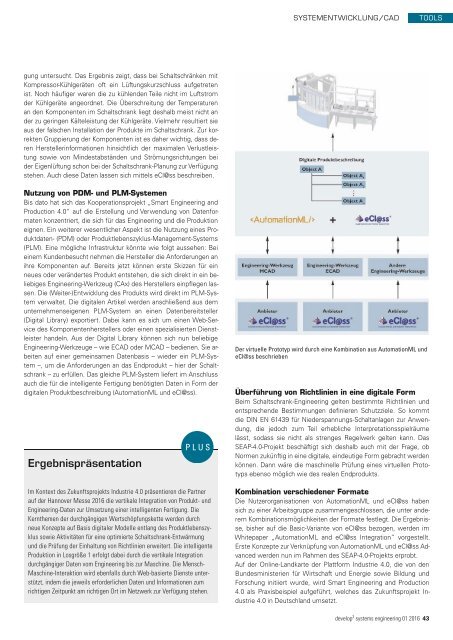

Der virtuelle Prototyp wird durch eine Kombination aus AutomationML und<br />

eCl@ss beschrieben<br />

Überführung von Richtlinien in eine digitale Form<br />

Beim Schaltschrank-<strong>Engineering</strong> gelten bestimmte Richtlinien und<br />

entsprechende Bestimmungen definieren Schutzziele. So kommt<br />

die DIN EN 61439 für Niederspannungs-Schaltanlagen zur Anwendung,<br />

die jedoch zum Teil erhebliche Interpretationsspielräume<br />

lässt, sodass sie nicht als strenges Regelwerk gelten kann. Das<br />

SEAP-4.0-Projekt beschäftigt sich deshalb auch mit der Frage, ob<br />

Normen zukünftig in eine digitale, eindeutige Form gebracht werden<br />

können. Dann wäre die maschinelle Prüfung eines virtuellen Prototyps<br />

ebenso möglich wie des realen Endprodukts.<br />

Kombination verschiedener Formate<br />

Die Nutzerorganisationen von AutomationML und eCl@ss haben<br />

sich zu einer Arbeitsgruppe zusammengeschlossen, die unter anderem<br />

Kombinationsmöglichkeiten der Formate festlegt. Die Ergebnisse,<br />

bisher auf die Basic-Variante von eCl@ss bezogen, werden im<br />

Whitepaper „AutomationML and eCl@ss Integration“ vorgestellt.<br />

Erste Konzepte zur Verknüpfung von AutomationML und eCl@ss Advanced<br />

werden nun im Rahmen des SEAP-4.0-Projekts erprobt.<br />

Auf der Online-Landkarte der Plattform Industrie 4.0, die von den<br />

Bundesministerien für Wirtschaft und Energie sowie Bildung und<br />

Forschung initiiert wurde, wird Smart <strong>Engineering</strong> and Production<br />

4.0 als Praxisbeispiel aufgeführt, welches das Zukunftsprojekt Industrie<br />

4.0 in Deutschland umsetzt.<br />

develop 3 systems engineering 01 2016 43