Koordinatenmesstechnik als Schlüssel- technologie der - PTB

Koordinatenmesstechnik als Schlüssel- technologie der - PTB

Koordinatenmesstechnik als Schlüssel- technologie der - PTB

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>PTB</strong>-Mitteilungen 117 (2007), Heft 4 Themenschwerpunkt • 383<br />

2.4 Sensoren für die Messung großer Teile<br />

Optische 3D-Messsysteme für die Messung großer<br />

Teile können differenziert werden in Geräte,<br />

die auf räumlicher Winkelmessung (Triangulation),<br />

auf einer Kombination von Winkelmessung<br />

und Abstandsmessung (so genannte Polarmesssysteme)<br />

und auf reiner Abstandsmessung<br />

(Trilateration o<strong>der</strong> Multilateration) beruhen [14].<br />

Beispiele für Triangulationssysteme sind Theodolitmesssysteme,<br />

photogrammetrische Online-<br />

und Offline-Messsysteme zur Messung von<br />

Einzelpunkten o<strong>der</strong> bildgebende Messverfahren<br />

mit strukturierter Beleuchtung zur flächenhaften<br />

Erfassung von Oberflächen. Polare Messsysteme<br />

messen typischerweise von einem festen Bezugspunkt<br />

die räumliche Richtung und den Abstand<br />

zu einem Messpunkt. Beispiele für <strong>der</strong>artige Systeme<br />

sind <strong>der</strong> Lasertracker und <strong>der</strong> Laserscanner<br />

bzw. das Laserradar. Trilaterations- o<strong>der</strong> Multilaterationsverfahren<br />

nutzen wie das Global Positioning<br />

System GPS Entfernungsinformationen<br />

zur Positionsbestimmung. Es wird die Tatsache<br />

genutzt, dass im Raum ein Punkt eindeutig geometrisch<br />

festgelegt ist, wenn von drei bekannten<br />

Bezugspunkten die drei Distanzen zum Messpunkt<br />

gemessen werden. Mit höchster Genauigkeit<br />

lassen sich häufig jedoch nur Abstandsän<strong>der</strong>ungen<br />

ermitteln – z. B. interferometrisch –, so<br />

dass Messungen von einem vierten Bezugspunkt<br />

notwendig werden, um die relativen Längen gegeneinan<strong>der</strong><br />

abzugleichen.<br />

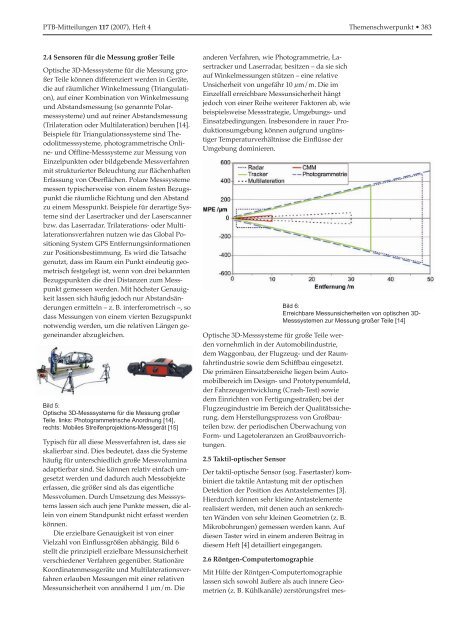

Bild 5:<br />

Optische 3D-Messsysteme für die Messung großer<br />

Teile. links: Photogrammetrische Anordnung [14],<br />

rechts: Mobiles Streifenprojektions-Messgerät [15]<br />

Typisch für all diese Messverfahren ist, dass sie<br />

skalierbar sind. Dies bedeutet, dass die Systeme<br />

häufig für unterschiedlich große Messvolumina<br />

adaptierbar sind. Sie können relativ einfach umgesetzt<br />

werden und dadurch auch Messobjekte<br />

erfassen, die größer sind <strong>als</strong> das eigentliche<br />

Messvolumen. Durch Umsetzung des Messsystems<br />

lassen sich auch jene Punkte messen, die allein<br />

von einem Standpunkt nicht erfasst werden<br />

können.<br />

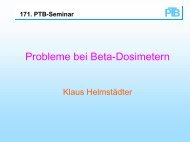

Die erzielbare Genauigkeit ist von einer<br />

Vielzahl von Einflussgrößen abhängig. Bild 6<br />

stellt die prinzipiell erzielbare Messunsicherheit<br />

verschiedener Verfahren gegenüber. Stationäre<br />

Koordinatenmessgeräte und Multilaterationsverfahren<br />

erlauben Messungen mit einer relativen<br />

Messunsicherheit von annähernd 1 µm/m. Die<br />

an<strong>der</strong>en Verfahren, wie Photogrammetrie, Lasertracker<br />

und Laserradar, besitzen – da sie sich<br />

auf Winkelmessungen stützen – eine relative<br />

Unsicherheit von ungefähr 10 µm/m. Die im<br />

Einzelfall erreichbare Messunsicherheit hängt<br />

jedoch von einer Reihe weiterer Faktoren ab, wie<br />

beispielsweise Messstrategie, Umgebungs- und<br />

Einsatzbedingungen. Insbeson<strong>der</strong>e in rauer Produktionsumgebung<br />

können aufgrund ungünstiger<br />

Temperaturverhältnisse die Einflüsse <strong>der</strong><br />

Umgebung dominieren.<br />

Bild 6:<br />

Erreichbare Messunsicherheiten von optischen 3D-<br />

Messsystemen zur Messung großer Teile [14]<br />

Optische 3D-Messsysteme für große Teile werden<br />

vornehmlich in <strong>der</strong> Automobilindustrie,<br />

dem Waggonbau, <strong>der</strong> Flugzeug- und <strong>der</strong> Raumfahrtindustrie<br />

sowie dem Schiffbau eingesetzt.<br />

Die primären Einsatzbereiche liegen beim Automobilbereich<br />

im Design- und Prototypenumfeld,<br />

<strong>der</strong> Fahrzeugentwicklung (Crash-Test) sowie<br />

dem Einrichten von Fertigungsstraßen; bei <strong>der</strong><br />

Flugzeugindustrie im Bereich <strong>der</strong> Qualitätssicherung,<br />

dem Herstellungsprozess von Großbauteilen<br />

bzw. <strong>der</strong> periodischen Überwachung von<br />

Form- und Lagetoleranzen an Großbauvorrichtungen.<br />

2.5 Taktil-optischer Sensor<br />

Der taktil-optische Sensor (sog. Fasertaster) kombiniert<br />

die taktile Antastung mit <strong>der</strong> optischen<br />

Detektion <strong>der</strong> Position des Antastelementes [3].<br />

Hierdurch können sehr kleine Antastelemente<br />

realisiert werden, mit denen auch an senkrechten<br />

Wänden von sehr kleinen Geometrien (z. B.<br />

Mikrobohrungen) gemessen werden kann. Auf<br />

diesen Taster wird in einem an<strong>der</strong>en Beitrag in<br />

diesem Heft [4] detailliert eingegangen.<br />

2.6 Röntgen-Computertomographie<br />

Mit Hilfe <strong>der</strong> Röntgen-Computertomographie<br />

lassen sich sowohl äußere <strong>als</strong> auch innere Geometrien<br />

(z. B. Kühlkanäle) zerstörungsfrei mes-