Koordinatenmesstechnik als Schlüssel- technologie der - PTB

Koordinatenmesstechnik als Schlüssel- technologie der - PTB

Koordinatenmesstechnik als Schlüssel- technologie der - PTB

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

402 • Themenschwerpunkt <strong>PTB</strong>-Mitteilungen 117 (2007), Heft 4<br />

Zylin<strong>der</strong>durchmesser stark zunehmende Zylin<strong>der</strong>formabweichung<br />

von Interesse. Die bei einem<br />

kritischen Zylin<strong>der</strong>durchmesser stark ansteigende<br />

Formabweichung kennzeichnet die maximale<br />

durchstrahlte Materialdicke, bei <strong>der</strong> ein Bauteil<br />

noch sinnvoll gemessen werden kann. Stufen‑<br />

zylin<strong>der</strong> können weiterhin auch für die Parametrisierung<br />

<strong>der</strong> Rekonstruktionssoftware für das<br />

Material des Bauteils dienen.<br />

Beim Durchgang von Röntgenstrahlung<br />

durch Materie wird nicht nur die Intensität <strong>der</strong><br />

Strahlung abgeschwächt, son<strong>der</strong>n auch das Spektrum<br />

<strong>der</strong> Strahlung verän<strong>der</strong>t. Nie<strong>der</strong>energetische<br />

Strahlung wird im Bauteil stärker absorbiert<br />

<strong>als</strong> höherenergetische. Dieser Effekt wird Strahlaufhärtung<br />

genannt (engl. Beamhardening). Der<br />

Effekt <strong>der</strong> Strahlaufhärtung führt unkorrigiert<br />

zu Bildfehlern (Artefakten) in den Voxeldaten. In<br />

aktuellen Arbeiten wird versucht, den Einfluss<br />

<strong>der</strong> Strahlaufhärtung durch iterative Korrekturen<br />

<strong>der</strong> Projektionsdaten zu minimieren [21]. Bei <strong>der</strong><br />

Makro-CT mit höheren Beschleunigungsspannungen<br />

(industriell heute bis 450 kV) stellt die im<br />

durchstrahlten Bauteil und im Röntgendetektor<br />

selber entstehende Streustrahlung eine Ursache<br />

von weiteren Artefakten dar. Streustrahlung<br />

kann bei <strong>der</strong> Makro‑CT, und speziell bei <strong>der</strong><br />

3D‑Makro CT, das Signal‑Rausch Verhältnis <strong>der</strong><br />

Projektionen verschlechtern. Deshalb werden<br />

neben Korrekturen <strong>der</strong> Strahlaufhärtung auch<br />

Verfahren untersucht, die es erlauben sollen, die<br />

Projektionsdaten <strong>der</strong> industriellen CT bzgl. <strong>der</strong><br />

Streustrahlung zu korrigieren [22]. Durch Korrekturen<br />

<strong>der</strong> Strahlaufhärtung und des Streustrahlungseinflusses<br />

sollen insbeson<strong>der</strong>e die Eigenschaften<br />

<strong>der</strong> 3D‑CT zum dimensionellen Messen<br />

verbessert werden. Ein weiteres Konzept zur<br />

Korrektur geometrischer Abweichungen beim<br />

dimensionellen Messen mit CT, die Nutzung von<br />

Kugelplatten, wird in Abschnitt 7 vorgestellt.<br />

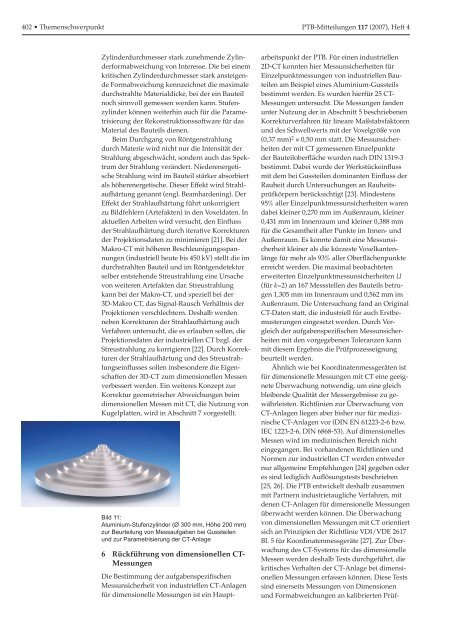

Bild 11:<br />

Aluminium-Stufenzylin<strong>der</strong> (Ø 300 mm, Höhe 200 mm)<br />

zur Beurteilung von Messaufgaben bei Gussteilen<br />

und zur Parametrisierung <strong>der</strong> CT-Anlage<br />

6 Rückführung von dimensionellen CT-<br />

Messungen<br />

Die Bestimmung <strong>der</strong> aufgabenspezifischen<br />

Messunsicherheit von industriellen CT‑Anlagen<br />

für dimensionelle Messungen ist ein Haupt-<br />

arbeitspunkt <strong>der</strong> <strong>PTB</strong>. Für einen industriellen<br />

2D-CT konnten hier Messunsicherheiten für<br />

Einzelpunktmessungen von industriellen Bauteilen<br />

am Beispiel eines Aluminium‑Gussteils<br />

bestimmt werden. Es wurden hierfür 25 CT‑<br />

Messungen untersucht. Die Messungen fanden<br />

unter Nutzung <strong>der</strong> in Abschnitt 5 beschriebenen<br />

Korrekturverfahren für lineare Maßstabsfaktoren<br />

und des Schwellwerts mit <strong>der</strong> Voxelgröße von<br />

(0,37 mm) 2 × 0,50 mm statt. Die Messunsicherheiten<br />

<strong>der</strong> mit CT gemessenen Einzelpunkte<br />

<strong>der</strong> Bauteiloberfläche wurden nach DIN 1319‑3<br />

bestimmt. Dabei wurde <strong>der</strong> Werkstückeinfluss<br />

mit dem bei Gussteilen dominanten Einfluss <strong>der</strong><br />

Rauheit durch Untersuchungen an Rauheitsprüfkörpern<br />

berücksichtigt [23]. Mindestens<br />

95% aller Einzelpunktmessunsicherheiten waren<br />

dabei kleiner 0,270 mm im Außenraum, kleiner<br />

0,431 mm im Innenraum und kleiner 0,388 mm<br />

für die Gesamtheit aller Punkte im Innen- und<br />

Außenraum. Es konnte damit eine Messunsicherheit<br />

kleiner <strong>als</strong> die kürzeste Voxelkantenlänge<br />

für mehr <strong>als</strong> 93% aller Oberflächenpunkte<br />

erreicht werden. Die maximal beobachteten<br />

erweiterten Einzelpunktmessunsicherheiten U<br />

(für k=2) an 167 Messstellen des Bauteils betrugen<br />

1,305 mm im Innenraum und 0,562 mm im<br />

Außenraum. Die Untersuchung fand an Original<br />

CT-Daten statt, die industriell für auch Erstbemusterungen<br />

eingesetzt werden. Durch Vergleich<br />

<strong>der</strong> aufgabenspezifischen Messunsicherheiten<br />

mit den vorgegebenen Toleranzen kann<br />

mit diesem Ergebnis die Prüfprozesseignung<br />

beurteilt werden.<br />

Ähnlich wie bei Koordinatenmessgeräten ist<br />

für dimensionelle Messungen mit CT eine geeignete<br />

Überwachung notwendig, um eine gleich<br />

bleibende Qualität <strong>der</strong> Messergebnisse zu gewährleisten.<br />

Richtlinien zur Überwachung von<br />

CT‑Anlagen liegen aber bisher nur für medizinische<br />

CT‑Anlagen vor (DIN EN 61223‑2‑6 bzw.<br />

IEC 1223‑2‑6, DIN 6868‑53). Auf dimensionelles<br />

Messen wird im medizinischen Bereich nicht<br />

eingegangen. Bei vorhandenen Richtlinien und<br />

Normen zur industriellen CT werden entwe<strong>der</strong><br />

nur allgemeine Empfehlungen [24] gegeben o<strong>der</strong><br />

es sind lediglich Auflösungstests beschrieben<br />

[25, 26]. Die <strong>PTB</strong> entwickelt deshalb zusammen<br />

mit Partnern industrietaugliche Verfahren, mit<br />

denen CT‑Anlagen für dimensionelle Messungen<br />

überwacht werden können. Die Überwachung<br />

von dimensionellen Messungen mit CT orientiert<br />

sich an Prinzipien <strong>der</strong> Richtlinie VDI/VDE 2617<br />

Bl. 5 für Koordinatenmessgeräte [27]. Zur Überwachung<br />

des CT-Systems für das dimensionelle<br />

Messen werden deshalb Tests durchgeführt, die<br />

kritisches Verhalten <strong>der</strong> CT‑Anlage bei dimensionellen<br />

Messungen erfassen können. Diese Tests<br />

sind einerseits Messungen von Dimensionen<br />

und Formabweichungen an kalibrierten Prüf-