Koordinatenmesstechnik als Schlüssel- technologie der - PTB

Koordinatenmesstechnik als Schlüssel- technologie der - PTB

Koordinatenmesstechnik als Schlüssel- technologie der - PTB

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

418 • Themenschwerpunkt <strong>PTB</strong>-Mitteilungen 117 (2007), Heft 4<br />

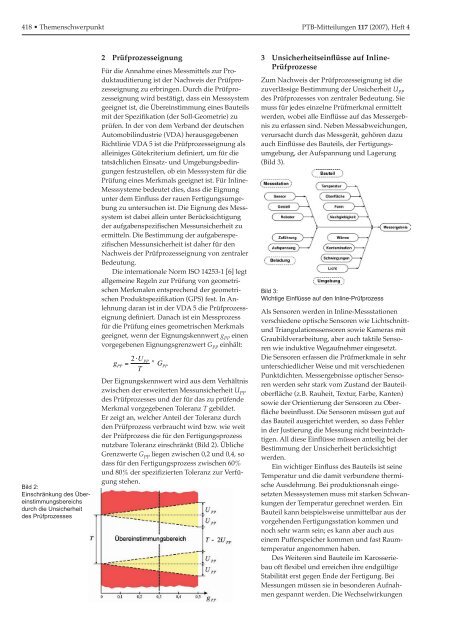

Bild 2:<br />

Einschränkung des Übereinstimmungsbereichs<br />

durch die Unsicherheit<br />

des Prüfprozesses<br />

2 Prüfprozesseignung<br />

Für die Annahme eines Messmittels zur Produktauditierung<br />

ist <strong>der</strong> Nachweis <strong>der</strong> Prüfprozesseignung<br />

zu erbringen. Durch die Prüfprozesseignung<br />

wird bestätigt, dass ein Messsystem<br />

geeignet ist, die Übereinstimmung eines Bauteils<br />

mit <strong>der</strong> Spezifikation (<strong>der</strong> Soll-Geometrie) zu<br />

prüfen. In <strong>der</strong> von dem Verband <strong>der</strong> deutschen<br />

Automobilindustrie (VDA) herausgegebenen<br />

Richtlinie VDA 5 ist die Prüfprozesseignung <strong>als</strong><br />

alleiniges Gütekriterium definiert, um für die<br />

tatsächlichen Einsatz- und Umgebungsbedingungen<br />

festzustellen, ob ein Messsystem für die<br />

Prüfung eines Merkm<strong>als</strong> geeignet ist. Für Inline-<br />

Messsysteme bedeutet dies, dass die Eignung<br />

unter dem Einfluss <strong>der</strong> rauen Fertigungsumgebung<br />

zu untersuchen ist. Die Eignung des Messsystem<br />

ist dabei allein unter Berücksichtigung<br />

<strong>der</strong> aufgabenspezifischen Messunsicherheit zu<br />

ermitteln. Die Bestimmung <strong>der</strong> aufgabenspezifischen<br />

Messunsicherheit ist daher für den<br />

Nachweis <strong>der</strong> Prüfprozesseignung von zentraler<br />

Bedeutung.<br />

Die internationale Norm ISO 14253-1 [6] legt<br />

allgemeine Regeln zur Prüfung von geometrischen<br />

Merkmalen entsprechend <strong>der</strong> geometrischen<br />

Produktspezifikation (GPS) fest. In Anlehnung<br />

daran ist in <strong>der</strong> VDA 5 die Prüfprozesseignung<br />

definiert. Danach ist ein Messprozess<br />

für die Prüfung eines geometrischen Merkm<strong>als</strong><br />

geeignet, wenn <strong>der</strong> Eignungskennwert g PP einen<br />

vorgegebenen Eignungsgrenzwert G PP einhält:<br />

g<br />

PP<br />

U<br />

=<br />

T<br />

⋅ 2<br />

PP<br />

ʺ G<br />

PP<br />

Der Eignungskennwert wird aus dem Verhältnis<br />

zwischen <strong>der</strong> erweiterten Messunsicherheit U PP<br />

des Prüfprozesses und <strong>der</strong> für das zu prüfende<br />

Merkmal vorgegebenen Toleranz T gebildet.<br />

Er zeigt an, welcher Anteil <strong>der</strong> Toleranz durch<br />

den Prüfprozess verbraucht wird bzw. wie weit<br />

<strong>der</strong> Prüfprozess die für den Fertigungsprozess<br />

nutzbare Toleranz einschränkt (Bild 2). Übliche<br />

Grenzwerte G PP liegen zwischen 0,2 und 0,4, so<br />

dass für den Fertigungsprozess zwischen 60%<br />

und 80% <strong>der</strong> spezifizierten Toleranz zur Verfügung<br />

stehen.<br />

3 Unsicherheitseinflüsse auf Inline-<br />

Prüfprozesse<br />

Zum Nachweis <strong>der</strong> Prüfprozesseignung ist die<br />

zuverlässige Bestimmung <strong>der</strong> Unsicherheit U PP<br />

des Prüfprozesses von zentraler Bedeutung. Sie<br />

muss für jedes einzelne Prüfmerkmal ermittelt<br />

werden, wobei alle Einflüsse auf das Messergebnis<br />

zu erfassen sind. Neben Messabweichungen,<br />

verursacht durch das Messgerät, gehören dazu<br />

auch Einflüsse des Bauteils, <strong>der</strong> Fertigungs-<br />

umgebung, <strong>der</strong> Aufspannung und Lagerung<br />

(Bild 3).<br />

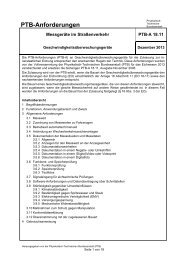

Bild 3:<br />

Wichtige Einflüsse auf den Inline-Prüfprozess<br />

Als Sensoren werden in Inline-Messstationen<br />

verschiedene optische Sensoren wie Lichtschnitt-<br />

und Triangulationssensoren sowie Kameras mit<br />

Graubildverarbeitung, aber auch taktile Sensoren<br />

wie induktive Wegaufnehmer eingesetzt.<br />

Die Sensoren erfassen die Prüfmerkmale in sehr<br />

unterschiedlicher Weise und mit verschiedenen<br />

Punktdichten. Messergebnisse optischer Sensoren<br />

werden sehr stark vom Zustand <strong>der</strong> Bauteiloberfläche<br />

(z.B. Rauheit, Textur, Farbe, Kanten)<br />

sowie <strong>der</strong> Orientierung <strong>der</strong> Sensoren zu Oberfläche<br />

beeinflusst. Die Sensoren müssen gut auf<br />

das Bauteil ausgerichtet werden, so dass Fehler<br />

in <strong>der</strong> Justierung die Messung nicht beeinträchtigen.<br />

All diese Einflüsse müssen anteilig bei <strong>der</strong><br />

Bestimmung <strong>der</strong> Unsicherheit berücksichtigt<br />

werden.<br />

Ein wichtiger Einfluss des Bauteils ist seine<br />

Temperatur und die damit verbundene thermische<br />

Ausdehnung. Bei produktionsnah eingesetzten<br />

Messsystemen muss mit starken Schwankungen<br />

<strong>der</strong> Temperatur gerechnet werden. Ein<br />

Bauteil kann beispielsweise unmittelbar aus <strong>der</strong><br />

vorgehenden Fertigungsstation kommen und<br />

noch sehr warm sein; es kann aber auch aus<br />

einem Pufferspeicher kommen und fast Raumtemperatur<br />

angenommen haben.<br />

Des Weiteren sind Bauteile im Karosseriebau<br />

oft flexibel und erreichen ihre endgültige<br />

Stabilität erst gegen Ende <strong>der</strong> Fertigung. Bei<br />

Messungen müssen sie in beson<strong>der</strong>en Aufnahmen<br />

gespannt werden. Die Wechselwirkungen