Koordinatenmesstechnik als Schlüssel- technologie der - PTB

Koordinatenmesstechnik als Schlüssel- technologie der - PTB

Koordinatenmesstechnik als Schlüssel- technologie der - PTB

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>PTB</strong>-Mitteilungen 117 (2007), Heft 4 Themenschwerpunkt • 413<br />

prinzipielle Vorgehen ist in Bild 6 dargestellt.<br />

Die Basis bilden die Testdaten. Diese sind in <strong>der</strong><br />

Regel synthetisch erzeugt. Hierdurch lassen sich<br />

bei <strong>der</strong> Generierung <strong>der</strong> Datensätze auch Wünsche<br />

<strong>der</strong> Industrie berücksichtigen. Die Testdaten<br />

werden anschließend von einer Referenzsoftware<br />

und von <strong>der</strong> Software <strong>der</strong> Messgerätehersteller<br />

ausgewertet. Der Test ist bestanden, wenn<br />

keines <strong>der</strong> Messergebnisse um mehr <strong>als</strong> 0.1 µm<br />

gegenüber dem Referenzwert abweicht.<br />

Seit 2005 sind insgesamt 7 Auswertemodule<br />

durch die <strong>PTB</strong> zertifiziert worden. Hierin sind<br />

alle maßgeblichen europäischen Messgerätehersteller,<br />

die Verzahnungsmesstechnik anbieten,<br />

enthalten. Die führenden Messgerätehersteller<br />

an<strong>der</strong>er Nationen, wie Japan o<strong>der</strong> den USA, streben<br />

eine Zertifizierung an.<br />

4.4 Normal-Messeinrichtung<br />

Der Einsatz von produktähnlichen Normalen<br />

setzt eine universelle und gleichzeitig ausreichend<br />

genaue Normal-Messeinrichtung für Verzahnungen<br />

voraus. In <strong>der</strong> <strong>PTB</strong> wurde eine solche<br />

Normal-Messeinrichtung entwickelt [14, 15].<br />

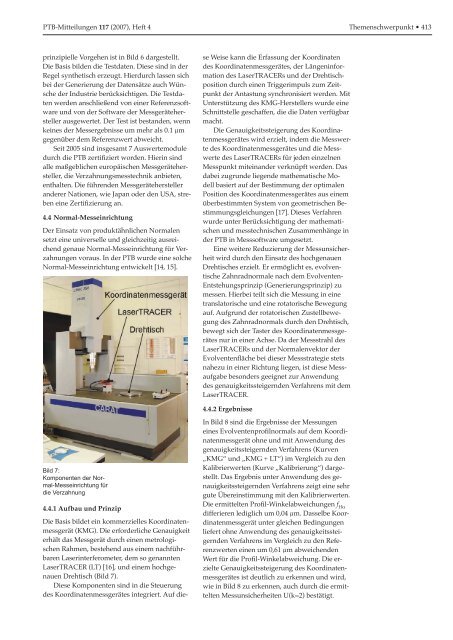

Bild 7:<br />

Komponenten <strong>der</strong> Normal-Messeinrichtung<br />

für<br />

die Verzahnung<br />

4.4.1 Aufbau und Prinzip<br />

Die Basis bildet ein kommerzielles Koordinatenmessgerät<br />

(KMG). Die erfor<strong>der</strong>liche Genauigkeit<br />

erhält das Messgerät durch einen metrologischen<br />

Rahmen, bestehend aus einem nachführbaren<br />

Laserinterferometer, dem so genannten<br />

LaserTRACER (LT) [16], und einem hochge-<br />

nauen Drehtisch (Bild 7).<br />

Diese Komponenten sind in die Steuerung<br />

des Koordinatenmessgerätes integriert. Auf die-<br />

se Weise kann die Erfassung <strong>der</strong> Koordinaten<br />

des Koordinatenmessgerätes, <strong>der</strong> Längeninformation<br />

des LaserTRACERs und <strong>der</strong> Drehtischposition<br />

durch einen Triggerimpuls zum Zeitpunkt<br />

<strong>der</strong> Antastung synchronisiert werden. Mit<br />

Unterstützung des KMG-Herstellers wurde eine<br />

Schnittstelle geschaffen, die die Daten verfügbar<br />

macht.<br />

Die Genauigkeitssteigerung des Koordinatenmessgerätes<br />

wird erzielt, indem die Messwerte<br />

des Koordinatenmessgerätes und die Messwerte<br />

des LaserTRACERs für jeden einzelnen<br />

Messpunkt miteinan<strong>der</strong> verknüpft werden. Das<br />

dabei zugrunde liegende mathematische Modell<br />

basiert auf <strong>der</strong> Bestimmung <strong>der</strong> optimalen<br />

Position des Koordinatenmessgerätes aus einem<br />

überbestimmten System von geometrischen Bestimmungsgleichungen<br />

[17]. Dieses Verfahren<br />

wurde unter Berücksichtigung <strong>der</strong> mathematischen<br />

und messtechnischen Zusammenhänge in<br />

<strong>der</strong> <strong>PTB</strong> in Messsoftware umgesetzt.<br />

Eine weitere Reduzierung <strong>der</strong> Messunsicherheit<br />

wird durch den Einsatz des hochgenauen<br />

Drehtisches erzielt. Er ermöglicht es, evolventische<br />

Zahnradnormale nach dem Evolventen-<br />

Entstehungsprinzip (Generierungsprinzip) zu<br />

messen. Hierbei teilt sich die Messung in eine<br />

translatorische und eine rotatorische Bewegung<br />

auf. Aufgrund <strong>der</strong> rotatorischen Zustellbewegung<br />

des Zahnradnorm<strong>als</strong> durch den Drehtisch,<br />

bewegt sich <strong>der</strong> Taster des Koordinatenmessgerätes<br />

nur in einer Achse. Da <strong>der</strong> Messstrahl des<br />

LaserTRACERs und <strong>der</strong> Normalenvektor <strong>der</strong><br />

Evolventenfläche bei dieser Messstrategie stets<br />

nahezu in einer Richtung liegen, ist diese Messaufgabe<br />

beson<strong>der</strong>s geeignet zur Anwendung<br />

des genauigkeitssteigernden Verfahrens mit dem<br />

LaserTRACER.<br />

4.4.2 Ergebnisse<br />

In Bild 8 sind die Ergebnisse <strong>der</strong> Messungen<br />

eines Evolventenprofilnorm<strong>als</strong> auf dem Koordinatenmessgerät<br />

ohne und mit Anwendung des<br />

genauigkeitssteigernden Verfahrens (Kurven<br />

„KMG“ und „KMG + LT“) im Vergleich zu den<br />

Kalibrierwerten (Kurve „Kalibrierung“) dargestellt.<br />

Das Ergebnis unter Anwendung des genauigkeitssteigernden<br />

Verfahrens zeigt eine sehr<br />

gute Übereinstimmung mit den Kalibrierwerten.<br />

Die ermittelten Profil-Winkelabweichungen f Hα<br />

differieren lediglich um 0,04 µm. Dasselbe Koordinatenmessgerät<br />

unter gleichen Bedingungen<br />

liefert ohne Anwendung des genauigkeitssteigernden<br />

Verfahrens im Vergleich zu den Referenzwerten<br />

einen um 0,61 µm abweichenden<br />

Wert für die Profil-Winkelabweichung. Die erzielte<br />

Genauigkeitssteigerung des Koordinatenmessgerätes<br />

ist deutlich zu erkennen und wird,<br />

wie in Bild 8 zu erkennen, auch durch die ermittelten<br />

Messunsicherheiten U(k=2) bestätigt.