antriebstechnik 9/2018

antriebstechnik 9/2018

antriebstechnik 9/2018

- TAGS

- antriebstechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

FLUIDTECHNIK<br />

Außerdem wird der Wärmeübergang durch die Wärmeleitung in<br />

den Leitungen durch Gl. 15 bestimmt:<br />

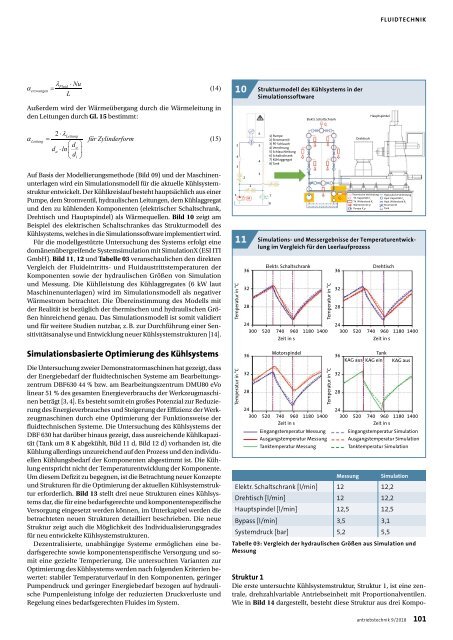

10<br />

Strukturmodell des Kühlsystems in der<br />

Simulationssoftware<br />

Elektr. Schaltschrank<br />

.<br />

Q E<br />

Hauptspindel<br />

Auf Basis der Modellierungsmethode (Bild 09) und der Maschinenunterlagen<br />

wird ein Simulationsmodell für die aktuelle Kühlsystemstruktur<br />

entwickelt. Der Kühlkreislauf besteht hauptsächlich aus einer<br />

Pumpe, dem Stromventil, hydraulischen Leitungen, dem Kühlaggregat<br />

und den zu kühlenden Komponenten (elektrischer Schaltschrank,<br />

Drehtisch und Hauptspindel) als Wärmequellen. Bild 10 zeigt am<br />

Beispiel des elektrischen Schaltschrankes das Strukturmodell des<br />

Kühlsystems, welches in die Simulationssoftware implementiert wird.<br />

Für die modellgestützte Untersuchung des Systems erfolgt eine<br />

domänenübergreifende Systemsimulation mit SimulationX (ESI ITI<br />

GmbH). Bild 11, 12 und Tabelle 03 veranschaulichen den direkten<br />

Vergleich der Fluideintritts- und Fluidaustrittstemperaturen der<br />

Komponenten sowie der hydraulischen Größen von Simulation<br />

und Messung. Die Kühlleistung des Kühlaggregates (6 kW laut<br />

Maschinenunterlagen) wird im Simulationsmodell als negativer<br />

Wärmestrom betrachtet. Die Übereinstimmung des Modells mit<br />

der Realität ist bezüglich der thermischen und hydraulischen Größen<br />

hinreichend genau. Das Simulationsmodell ist somit validiert<br />

und für weitere Studien nutzbar, z. B. zur Durchführung einer Sensitivitätsanalyse<br />

und Entwicklung neuer Kühlsystemstrukturen [14].<br />

Simulationsbasierte Optimierung des Kühlsystems<br />

Die Untersuchung zweier Demonstratormaschinen hat gezeigt, dass<br />

der Energiebedarf der fluidtechnischen Systeme am Bearbeitungszentrum<br />

DBF630 44 % bzw. am Bearbeitungszentrum DMU80 eVo<br />

linear 51 % des gesamten Energieverbrauchs der Werkzeugmaschinen<br />

beträgt [3, 4]. Es besteht somit ein großes Potenzial zur Reduzierung<br />

des Energieverbrauches und Steigerung der Effizienz der Werkzeugmaschinen<br />

durch eine Optimierung der Funktionsweise der<br />

fluidtechnischen Systeme. Die Untersuchung des Kühlsystems der<br />

DBF 630 hat darüber hinaus gezeigt, dass ausreichende Kühlkapazität<br />

(Tank um 8 K abgekühlt, Bild 11 d, Bild 12 d) vorhanden ist, die<br />

Kühlung allerdings unzureichend auf den Prozess und den individuellen<br />

Kühlungsbedarf der Komponenten abgestimmt ist. Die Kühlung<br />

entspricht nicht der Temperaturentwicklung der Komponente.<br />

Um diesem Defizit zu begegnen, ist die Betrachtung neuer Konzepte<br />

und Strukturen für die Optimierung der aktuellen Kühlsystemstruktur<br />

erforderlich. Bild 13 stellt drei neue Strukturen eines Kühlsystems<br />

dar, die für eine bedarfsgerechte und komponentenspezifische<br />

Versorgung eingesetzt werden können, im Unterkapitel werden die<br />

betrachteten neuen Strukturen detailliert beschrieben. Die neue<br />

Struktur zeigt auch die Möglichkeit des Individualisierungsgrades<br />

für neu entwickelte Kühlsystemstrukturen.<br />

Dezentralisierte, unabhängige Systeme ermöglichen eine bedarfsgerechte<br />

sowie komponentenspezifische Versorgung und somit<br />

eine gezielte Temperierung. Die untersuchten Varianten zur<br />

Optimierung des Kühlsystems werden nach folgenden Kriterien bewertet:<br />

stabiler Temperaturverlauf in den Komponenten, geringer<br />

Pumpendruck und geringer Energiebedarf bezogen auf hydraulische<br />

Pumpenleistung infolge der reduzierten Druckverluste und<br />

Regelung eines bedarfsgerechten Fluides im System.<br />

5<br />

4<br />

3<br />

2<br />

2<br />

1 7<br />

M<br />

11<br />

Temperatur in °C Temperatur in °C<br />

36<br />

32<br />

28<br />

6<br />

5<br />

4<br />

3<br />

1) Pumpe<br />

2) Stromventil<br />

3) PE-Schlauch<br />

4) Verrohrung<br />

5) Schlauchleitung<br />

6) Schaltschrank<br />

7) Kühlaggregat<br />

8) Tank<br />

8<br />

Messung Simulation<br />

Elektr. Schaltschrank [l/min] 12 12,2<br />

Drehtisch [l/min] 12 12,2<br />

Hauptspindel [l/min] 12,5 12,5<br />

Bypass [l/min] 3,5 3,1<br />

Systemdruck [bar] 5,2 5,5<br />

Tabelle 03: Vergleich der hydraulischen Größen aus Simulation und<br />

Messung<br />

Q H<br />

Drehtisch<br />

Thermische Verbindung<br />

Th. Kapazität C t<br />

Th. Widerstand R t<br />

Wärmestrom Q<br />

.<br />

Pumpe V, p<br />

Hydraulische Verbindung<br />

Hydr. Kapazität C p<br />

Hydr. Widerstand R h<br />

Stromventil<br />

Tank<br />

Simulations- und Messergebnisse der Temperaturentwicklung<br />

im Vergleich für den Leerlaufprozess<br />

Elektr. Schaltschrank<br />

24<br />

24<br />

300 520 740 960 1180 1400 300 520 740 960 1180 1400<br />

Zeit in s<br />

Zeit in s<br />

36<br />

32<br />

28<br />

Motorspindel<br />

36<br />

32<br />

28<br />

KAG aus<br />

24<br />

24<br />

300 520 740 960 1180 1400 300 520 740 960 1180 1400<br />

Zeit in s<br />

Zeit in s<br />

Eingangstemperatur Messung<br />

Ausgangstemperatur Messung<br />

Tanktemperatur Messung<br />

Temperatur in °C<br />

Temperatur in °C<br />

Drehtisch<br />

Tank<br />

36<br />

KAG aus KAG ein<br />

32<br />

28<br />

Eingangstemperatur Simulation<br />

Ausgangstemperatur Simulation<br />

Tanktemperatur Simulation<br />

Struktur 1<br />

Die erste untersuchte Kühlsystemstruktur, Struktur 1, ist eine zentrale,<br />

drehzahlvariable Antriebseinheit mit Proportionalventilen.<br />

Wie in Bild 14 dargestellt, besteht diese Struktur aus drei Kompo-<br />

<strong>antriebstechnik</strong> 9/<strong>2018</strong> 101