antriebstechnik 9/2018

antriebstechnik 9/2018

antriebstechnik 9/2018

- TAGS

- antriebstechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

FLUIDTECHNIK<br />

Zur Beherrschung und Steuerung des thermo-elastischen Verhaltens<br />

von Werkzeugmaschinen bilden fluidtechnische Systeme, wie<br />

das Kühl- und das Kühlschmierstoffsystem, zentrale Stellelemente.<br />

Deshalb sind solche Systeme heutzutage bei spanenden Werkzeugmaschinen<br />

nicht mehr wegzudenken [2]. Sie sind dafür verantwortlich,<br />

die entstehende Wärme aus der Werkzeugmaschine<br />

abzuführen und somit ein konstantes Temperaturniveau zu gewährleisten.<br />

In vorhergehenden Arbeiten konnte nachgewiesen<br />

werden, dass der Anteil des Energieverbrauches aller fluidtechnischen<br />

Systeme (Hydraulik-, Schmier-, Kühl- und Kühlschmierstoffsystem)<br />

fast die Hälfte des Gesamtmaschinenverbrauches beträgt<br />

[3, 4]. Sie sind damit wesentliche Verbraucher elektrischer<br />

Energie und selbst bedeutende Wärmequellen innerhalb der<br />

Werkzeugmaschine. Frühere Studien wurden in [2, 5, 6, 7] durchgeführt,<br />

um den Energieverbrauch und die Energieverteilung an<br />

den Werkzeugmaschinen zu analysieren und zu bestimmen. Diese<br />

konzentrierten sich jedoch darauf, den Energieverbrauch durch<br />

Entwicklung effizienterer Komponenten und neuer Steuerungsstrategien,<br />

wie z. B. einer Abschaltsteuerung von Komponenten<br />

während der Wartezeiten, zu senken. Das thermische Verhalten<br />

der zu kühlenden Komponente des Kühlsystems und seine Effektivität<br />

wurden noch nicht im Detail erforscht. Daher ist eine detaillierte<br />

Analyse der bestehenden Kühlsystemstrukturen und ihres<br />

thermischen Verhaltens notwendig, um neben einer Steigerung<br />

der Energieeffizienz der Werkzeugmaschine auch eine gleichmäßige<br />

Temperaturverteilung zu gewährleisten.<br />

Das Ziel dieser Arbeit ist eine simulationsbasierte Studie über die<br />

neuen entwickelten Kühlsystemstrukturen vorzustellen. Zuerst<br />

werden experimentelle Untersuchungen zum thermischen Verhalten<br />

der Kühlsystemkomponenten einer Demonstrationsmaschine<br />

für zwei verschiedene Prozesse (Leerlauf- und Fertigungsprozess)<br />

durchgeführt. Auf dieser Basis erfolgt die Entwicklung und Validierung<br />

eines Simulationsmodells für die aktuelle Kühlsystemstruktur.<br />

Für experimentelle Untersuchungen steht das Bearbeitungszentrum<br />

DBF630 von Scharmann (Versuchsmaschine) am WZL der<br />

RWTH Aachen zur Verfügung. Die Untersuchung trägt dazu bei,<br />

Informationen über die Effizienz des Kühlsystems zu erhalten, d. h.<br />

wie die individuelle bedarfsgerechte Bereitstellung des Kühlmediums<br />

für jede Komponente abgestimmt ist. Dies bietet die Möglichkeit<br />

neue Optimierungsansätze abzuleiten, wie z. B. die Dezentralisierung<br />

der Systemstruktur.<br />

Zunächst geben wir einen Überblick über die Demonstratormaschine<br />

DBF630 mit besonderem Fokus auf das Kühlsystem sowie<br />

die Ist-Stand-Analyse des Kühlsystems für einen Leerlauf- und Fertigungsprozess.<br />

Dann wird der Modellierungsansatz für die Simulation<br />

gezeigt. Abschließend werden die Optimierungsansätze der<br />

neuen entwickelten Kühlsystemstrukturen diskutiert sowie deren<br />

Potenziale gegenüber der aktuellen Kühlsystemstruktur dargestellt.<br />

Demonstratormaschine und Ist-Stand-Analyse<br />

des Kühlsystems<br />

Die analysierte und experimentell untersuchte Demonstratormaschine<br />

in Bild 01 ist das Bearbeitungszentrum DBF630 von<br />

Scharmann. Diese Werkzeugmaschine hat drei Linearvorschubachsen<br />

(X, Y, Z) und eine Drehachse (B). Die zusätzliche U-Achse<br />

01 Freiheitsgrade der Demonstratormaschine DBF630 [3]<br />

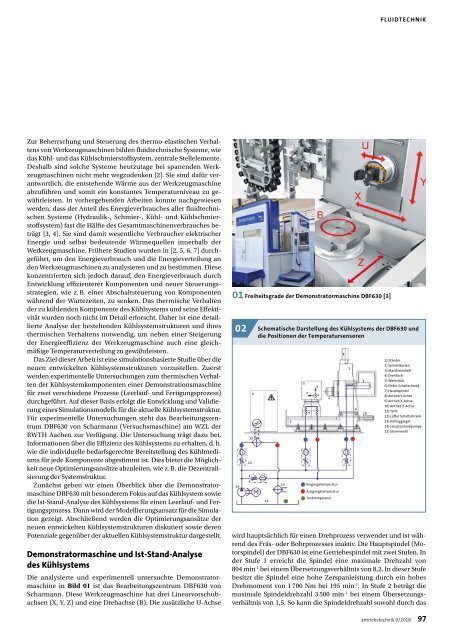

02<br />

14<br />

6<br />

12<br />

15<br />

Schematische Darstellung des Kühlsystems der DBF630 und<br />

die Positionen der Temperatursensoren<br />

11<br />

3<br />

5<br />

z<br />

4<br />

13 Eingangstemperatur<br />

Ausgangstemperatur<br />

Tanktemperatur<br />

y<br />

x<br />

2<br />

8<br />

1<br />

9<br />

7<br />

10<br />

1) Ständer<br />

2) Spindelkasten<br />

3) Maschinenbett<br />

4) Drehtisch<br />

5) Werkstück<br />

6) Elektr. Schaltschrank<br />

7) Hauptspindel<br />

8) Antrieb Y-Achse<br />

9) Antrieb X-Achse<br />

10) Antrieb Z-Achse<br />

11) Tank<br />

12) Lüfter Schaltschrank<br />

13) Kühlaggregat<br />

14) Hauptantriebpumpe<br />

15) Stromventil<br />

wird hauptsächlich für einen Drehprozess verwendet und ist während<br />

des Fräs- oder Bohrprozesses inaktiv. Die Hauptspindel (Motorspindel)<br />

der DBF630 ist eine Getriebespindel mit zwei Stufen. In<br />

der Stufe 1 erreicht die Spindel eine maximale Drehzahl von<br />

804 min -1 bei einem Übersetzungsverhältnis von 8,2. In dieser Stufe<br />

besitzt die Spindel eine hohe Zerspanleistung durch ein hohes<br />

Drehmoment von 1 700 Nm bei 195 min -1 . In Stufe 2 beträgt die<br />

maximale Spindeldrehzahl 3 500 min -1 bei einem Übersetzungsverhältnis<br />

von 1,5. So kann die Spindeldrehzahl sowohl durch das<br />

<strong>antriebstechnik</strong> 9/<strong>2018</strong> 97