antriebstechnik 9/2018

antriebstechnik 9/2018

antriebstechnik 9/2018

- TAGS

- antriebstechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

12<br />

Temperatur in °C Temperatur in °C<br />

36<br />

32<br />

28<br />

24<br />

36<br />

32<br />

28<br />

13<br />

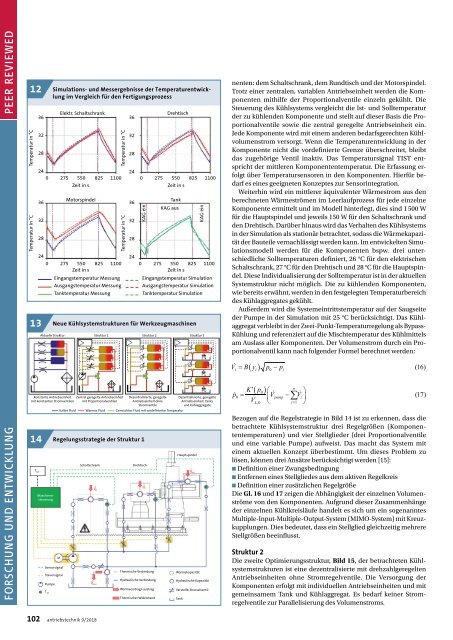

Simulations- und Messergebnisse der Temperaturentwicklung<br />

im Vergleich für den Fertigungsprozess<br />

Aktuelle Struktur<br />

Elektr. Schaltschrank<br />

Neue Kühlsystemstrukturen für Werkzeugmaschinen<br />

36<br />

32<br />

28<br />

24<br />

0 275 550 825 1100 0 275 550 825 1100<br />

Zeit in s<br />

Zeit in s<br />

Motorspindel<br />

24<br />

24<br />

0 275 550 825 1100 0 275 550 825 1100<br />

Zeit in s<br />

Zeit in s<br />

Eingangstemperatur Messung<br />

Ausgangstemperatur Messung<br />

Tanktemperatur Messung<br />

Temperatur in °C<br />

Temperatur in °C<br />

36<br />

32<br />

28<br />

KAG ein<br />

Drehtisch<br />

Tank<br />

KAG aus<br />

KAG ein<br />

Eingangstemperatur Simulation<br />

Ausgangstemperatur Simulation<br />

Tanktemperatur Simulation<br />

Struktur 1 Struktur 2 Struktur 3<br />

nenten: dem Schaltschrank, dem Rundtisch und der Motorspindel.<br />

Trotz einer zentralen, variablen Antriebseinheit werden die Komponenten<br />

mithilfe der Proportionalventile einzeln gekühlt. Die<br />

Steuerung des Kühlsystems vergleicht die Ist- und Solltemperatur<br />

der zu kühlenden Komponente und stellt auf dieser Basis die Proportionalventile<br />

sowie die zentral geregelte Antriebseinheit ein.<br />

Jede Komponente wird mit einem anderen bedarfsgerechten Kühlvolumenstrom<br />

versorgt. Wenn die Temperaturentwicklung in der<br />

Komponente nicht die vordefinierte Grenze überschreitet, bleibt<br />

das zugehörige Ventil inaktiv. Das Temperatursignal TIST entspricht<br />

der mittleren Komponententemperatur. Die Erfassung erfolgt<br />

über Temperatursensoren in den Komponenten. Hierfür bedarf<br />

es eines geeigneten Konzeptes zur Sensorintegration.<br />

Weiterhin wird ein mittlerer äquivalenter Wärmestrom aus den<br />

berechneten Wärmeströmen im Leerlaufprozess für jede einzelne<br />

Komponente ermittelt und im Modell hinterlegt, dies sind 1 500 W<br />

für die Hauptspindel und jeweils 150 W für den Schaltschrank und<br />

den Drehtisch. Darüber hinaus wird das Verhalten des Kühlsystems<br />

in der Simulation als stationär betrachtet, sodass die Wärmekapazität<br />

der Bauteile vernachlässigt werden kann. Im entwickelten Simulationsmodell<br />

werden für die Komponenten bspw. drei unterschiedliche<br />

Solltemperaturen definiert, 26 °C für den elektrischen<br />

Schaltschrank, 27 °C für den Drehtisch und 28 °C für die Hauptspindel.<br />

Diese Individualisierung der Solltemperatur ist in der aktuellen<br />

Systemstruktur nicht möglich. Die zu kühlenden Komponenten,<br />

wie bereits erwähnt, werden in den festgelegten Temperaturbereich<br />

des Kühlaggregates gekühlt.<br />

Außerdem wird die Systemeintrittstemperatur auf der Saugseite<br />

der Pumpe in der Simulation mit 25 °C berücksichtigt. Das Kühlaggregat<br />

verbleibt in der Zwei-Punkt-Temperaturregelung als Bypass-<br />

Kühlung und referenziert auf die Mischtemperatur des Kühlmittels<br />

am Auslass aller Komponenten. Der Volumenstrom durch ein Proportionalventil<br />

kann nach folgender Formel berechnet werden:<br />

Konstante Antriebseinheit Zentral geregelte Antriebseinheit<br />

mit konstanten Stromventilen mit Proportionalventilen<br />

14<br />

T Soll<br />

Maschinensteuerung<br />

Kaltes Fluid Warmes Fluid Gemischtes Fluid mit vordefinierter Temperatur<br />

Regelungsstrategie der Struktur 1<br />

Schaltschrank<br />

.<br />

Q E<br />

Dezentralisierte, geregelte<br />

Antriebseinheit ohne<br />

Stromventile<br />

Drehtisch<br />

.<br />

Q T<br />

Dezentralisierte, geregelte<br />

Antriebseinheit, Tanks<br />

und Kühlaggregate<br />

Hauptspindel<br />

.<br />

Q MS<br />

Bezogen auf die Regelstrategie in Bild 14 ist zu erkennen, dass die<br />

betrachtete Kühlsystemstruktur drei Regelgrößen (Komponententemperaturen)<br />

und vier Stellglieder (drei Proportionalventile<br />

und eine variable Pumpe) aufweist. Das macht das System mit<br />

einem aktuellen Konzept überbestimmt. Um dieses Problem zu<br />

lösen, können drei Ansätze berücksichtigt werden [15]:<br />

n Definition einer Zwangsbedingung<br />

n Entfernen eines Stellgliedes aus dem aktiven Regelkreis<br />

n Definition einer zusätzlichen Regelgröße<br />

Die Gl. 16 und 17 zeigen die Abhängigkeit der einzelnen Volumenströme<br />

von den Komponenten. Aufgrund dieser Zusammenhänge<br />

der einzelnen Kühlkreisläufe handelt es sich um ein sogenanntes<br />

Multiple-Input-Multiple-Output-System (MIMO-System) mit Kreuzkupplungen.<br />

Dies bedeutet, dass ein Stellglied gleichzeitig mehrere<br />

Stellgrößen beeinflusst.<br />

M<br />

Sensorsignal<br />

Steuersignal<br />

Pumpe<br />

T IST<br />

.<br />

Q KAG<br />

Thermische Verbindung<br />

Hydraulische Verbindung<br />

Wärmeeintrag/-austrag<br />

Thermischer Widerstand<br />

Wärmekapazität<br />

Hydraulische Kapazität<br />

Verstellb. Drosselventil<br />

Tank<br />

Struktur 2<br />

Die zweite Optimierungsstruktur, Bild 15, der betrachteten Kühlsystemstrukturen<br />

ist eine dezentralisierte mit drehzahlgeregelten<br />

Antriebseinheiten ohne Stromregelventile. Die Versorgung der<br />

Komponenten erfolgt mit individuellen Antriebseinheiten und mit<br />

gemeinsamem Tank und Kühlaggregat. Es bedarf keiner Stromregelventile<br />

zur Parallelisierung des Volumenstroms.<br />

102 <strong>antriebstechnik</strong> 9/<strong>2018</strong>