Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

16<br />

Getränke<br />

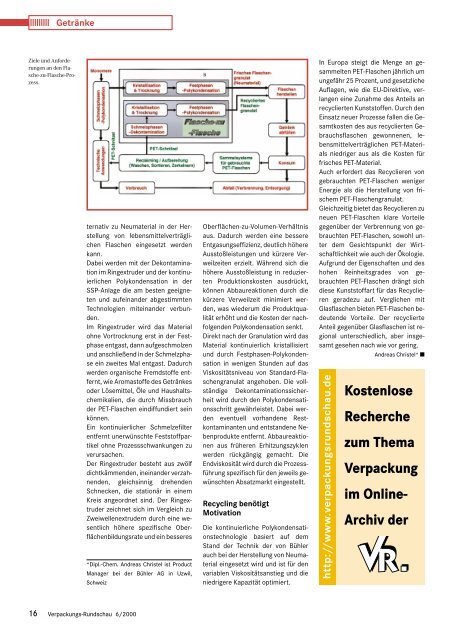

Ziele und Anforderungen<br />

an den Flasche-zu-Flasche-Prozess.<br />

ternativ zu Neumaterial in der Herstellung<br />

von lebensmittelverträglichen<br />

Flaschen eingesetzt werden<br />

kann.<br />

Dabei werden mit der Dekontamination<br />

im Ringextruder und der kontinuierlichen<br />

Polykondensation in der<br />

SSP-Anlage die am besten geeigneten<br />

und aufeinander abgestimmten<br />

Technologien miteinander verbunden.<br />

Im Ringextruder wird das Material<br />

ohne Vortrocknung erst in der Festphase<br />

entgast, dann aufgeschmolzen<br />

und anschließend in der Schmelzphase<br />

ein zweites Mal entgast. Dadurch<br />

werden organische Fremdstoffe entfernt,<br />

wie Aromastoffe des Getränkes<br />

oder Lösemittel, Öle und Haushaltschemikalien,<br />

die durch Missbrauch<br />

der PET-Flaschen eindiffundiert sein<br />

können.<br />

Ein kontinuierlicher Schmelzefilter<br />

entfernt unerwünschte Feststoffpartikel<br />

ohne Prozessschwankungen zu<br />

verursachen.<br />

Der Ringextruder besteht aus zwölf<br />

dichtkämmenden, ineinander verzahnenden,<br />

gleichsinnig drehenden<br />

Schnecken, die stationär in einem<br />

Kreis angeordnet sind. Der Ringextruder<br />

zeichnet sich im Vergleich zu<br />

Zweiwellenextrudern durch eine wesentlich<br />

höhere spezifische Oberflächenbildungsrate<br />

und ein besseres<br />

*Dipl.-Chem. Andreas Christel ist Product<br />

Manager bei der Bühler AG in Uzwil,<br />

Schweiz<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 6/<strong>2000</strong><br />

Oberflächen-zu-Volumen-Verhältnis<br />

aus. Dadurch werden eine bessere<br />

Entgasungseffizienz, deutlich höhere<br />

Ausstoßleistungen und kürzere Verweilzeiten<br />

erzielt. Während sich die<br />

höhere Ausstoßleistung in reduzierten<br />

Produktionskosten ausdrückt,<br />

können Abbaureaktionen durch die<br />

kürzere Verweilzeit minimiert werden,<br />

was wiederum die Produktqualität<br />

erhöht und die Kosten der nachfolgenden<br />

Polykondensation senkt.<br />

Direkt nach der Granulation wird das<br />

Material kontinuierlich kristallisiert<br />

und durch Festphasen-Polykondensation<br />

in wenigen Stunden auf das<br />

Viskositätsniveau von Standard-Flaschengranulat<br />

angehoben. Die vollständigeDekontaminationssicherheit<br />

wird durch den Polykondensationsschritt<br />

gewährleistet. Dabei werden<br />

eventuell vorhandene Restkontaminanten<br />

und entstandene Nebenprodukte<br />

entfernt. Abbaureaktionen<br />

aus früheren Erhitzungszyklen<br />

werden rückgängig gemacht. Die<br />

Endviskosität wird durch die Prozessführung<br />

spezifisch für den jeweils gewünschten<br />

Absatzmarkt eingestellt.<br />

Recycling benötigt<br />

Motivation<br />

Die kontinuierliche Polykondensationstechnologie<br />

basiert auf dem<br />

Stand der Technik der von Bühler<br />

auch bei der Herstellung von Neumaterial<br />

eingesetzt wird und ist für den<br />

variablen Viskositätsanstieg und die<br />

niedrigere Kapazität optimiert.<br />

In Europa steigt die Menge an gesammelten<br />

PET-Flaschen jährlich um<br />

ungefähr 25 Prozent, und gesetzliche<br />

Auflagen, wie die EU-Direktive, verlangen<br />

eine Zunahme des Anteils an<br />

recyclierten Kunststoffen. Durch den<br />

Einsatz neuer Prozesse fallen die Gesamtkosten<br />

des aus recyclierten Gebrauchsflaschen<br />

gewonnenen, lebensmittelverträglichenPET-Materials<br />

niedriger aus als die Kosten für<br />

frisches PET-Material.<br />

Auch erfordert das Recyclieren von<br />

gebrauchten PET-Flaschen weniger<br />

Energie als die Herstellung von frischem<br />

PET-Flaschengranulat.<br />

Gleichzeitig bietet das Recyclieren zu<br />

neuen PET-Flaschen klare Vorteile<br />

gegenüber der Verbrennung von gebrauchten<br />

PET-Flaschen, sowohl unter<br />

dem Gesichtspunkt der Wirtschaftlichkeit<br />

wie auch der Ökologie.<br />

Aufgrund der Eigenschaften und des<br />

hohen Reinheitsgrades von gebrauchten<br />

PET-Flaschen drängt sich<br />

diese Kunststoffart für das Recyclieren<br />

geradezu auf. Verglichen mit<br />

Glasflaschen bieten PET-Flaschen bedeutende<br />

Vorteile. Der recyclierte<br />

Anteil gegenüber Glasflaschen ist regional<br />

unterschiedlich, aber insgesamt<br />

gesehen nach wie vor gering.<br />

Andreas Christel* ■<br />

http://www.verpackungsrundschau.de<br />

Kostenlose<br />

Recherche<br />

zum Thema<br />

Verpackung<br />

im Online-<br />

Archiv der<br />

R