antriebstechnik 6/2017

antriebstechnik 6/2017

antriebstechnik 6/2017

- TAGS

- antriebstechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

GETRIEBE UND GETRIEBEMOTOREN<br />

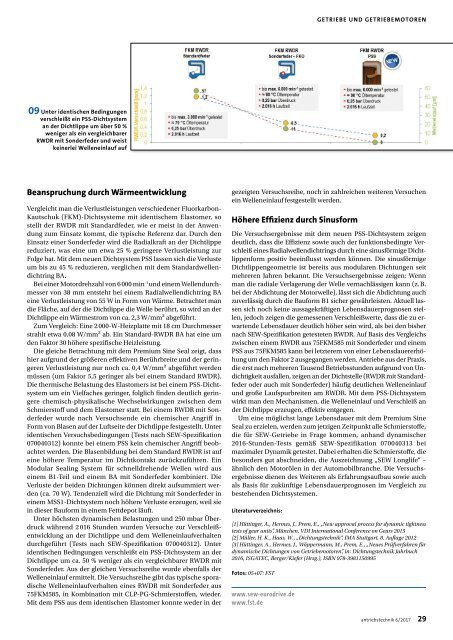

09 Unter identischen Bedingungen<br />

verschleißt ein PSS-Dichtsystem<br />

an der Dichtlippe um über 50 %<br />

weniger als ein vergleichbarer<br />

RWDR mit Sonderfeder und weist<br />

keinerlei Welleneinlauf auf<br />

Beanspruchung durch Wärmeentwicklung<br />

Vergleicht man die Verlustleistungen verschiedener Fluorkarbon-<br />

Kautschuk (FKM)-Dichtsysteme mit identischem Elastomer, so<br />

stellt der RWDR mit Standardfeder, wie er meist in der Anwendung<br />

zum Einsatz kommt, die typische Referenz dar. Durch den<br />

Einsatz einer Sonderfeder wird die Radialkraft an der Dichtlippe<br />

reduziert, was eine um etwa 25 % geringere Verlustleistung zur<br />

Folge hat. Mit dem neuen Dichtsystem PSS lassen sich die Verluste<br />

um bis zu 45 % reduzieren, verglichen mit dem Standardwellendichtring<br />

BA.<br />

Bei einer Motordrehzahl von 6 000 min -1 und einem Wellendurchmesser<br />

von 38 mm entsteht bei einem Radialwellendichtring BA<br />

eine Verlustleistung von 55 W in Form von Wärme. Betrachtet man<br />

die Fläche, auf der die Dichtlippe die Welle berührt, so wird an der<br />

Dichtlippe ein Wärmestrom von ca. 2,3 W/mm² abgeführt.<br />

Zum Vergleich: Eine 2 000-W-Heizplatte mit 18 cm Durchmesser<br />

strahlt etwa 0,08 W/mm² ab. Ein Standard-RWDR BA hat eine um<br />

den Faktor 30 höhere spezifische Heizleistung.<br />

Die gleiche Betrachtung mit dem Premium Sine Seal zeigt, dass<br />

hier aufgrund der größeren effektiven Berührbreite und der geringeren<br />

Verlustleistung nur noch ca. 0,4 W/mm² abgeführt werden<br />

müssen (um Faktor 5,5 geringer als bei einem Standard RWDR).<br />

Die thermische Belastung des Elastomers ist bei einem PSS-Dichtsystem<br />

um ein Vielfaches geringer, folglich finden deutlich geringere<br />

chemisch-physikalische Wechselwirkungen zwischen dem<br />

Schmierstoff und dem Elastomer statt. Bei einem RWDR mit Sonderfeder<br />

wurde nach Versuchsende ein chemischer Angriff in<br />

Form von Blasen auf der Luftseite der Dichtlippe festgestellt. Unter<br />

identischen Versuchsbedingungen (Tests nach SEW-Spezifikation<br />

070040312) konnte bei einem PSS kein chemischer Angriff beobachtet<br />

werden. Die Blasenbildung bei dem Standard RWDR ist auf<br />

eine höhere Temperatur im Dichtkontakt zurückzuführen. Ein<br />

Modular Sealing System für schnelldrehende Wellen wird aus<br />

einem B1-Teil und einem BA mit Sonderfeder kombiniert. Die<br />

Verluste der beiden Dichtungen können direkt aufsummiert werden<br />

(ca. 70 W). Tendenziell wird die Dichtung mit Sonderfeder in<br />

einem MSS1-Dichtsystem noch höhere Verluste erzeugen, weil sie<br />

in dieser Bauform in einem Fettdepot läuft.<br />

Unter höchsten dynamischen Belastungen und 250 mbar Überdruck<br />

während 2 016 Stunden wurden Versuche zur Verschleißentwicklung<br />

an der Dichtlippe und dem Welleneinlaufverhalten<br />

durchgeführt (Tests nach SEW-Spezifikation 070040312). Unter<br />

identischen Bedingungen verschleißt ein PSS-Dichtsystem an der<br />

Dichtlippe um ca. 50 % weniger als ein vergleichbarer RWDR mit<br />

Sonderfeder. Aus der gleichen Versuchsreihe wurde ebenfalls der<br />

Welleneinlauf ermittelt. Die Versuchsreihe gibt das typische sporadische<br />

Welleneinlaufverhalten eines RWDR mit Sonderfeder aus<br />

75FKM585, in Kombination mit CLP-PG-Schmierstoffen, wieder.<br />

Mit dem PSS aus dem identischen Elastomer konnte weder in der<br />

gezeigten Versuchsreihe, noch in zahlreichen weiteren Versuchen<br />

ein Welleneinlauf festgestellt werden.<br />

Höhere Effizienz durch Sinusform<br />

Die Versuchsergebnisse mit dem neuen PSS-Dichtsystem zeigen<br />

deutlich, dass die Effizienz sowie auch der funktionsbedingte Verschleiß<br />

eines Radialwellendichtrings durch eine sinusförmige Dichtlippenform<br />

positiv beeinflusst werden können. Die sinusförmige<br />

Dichtlippengeometrie ist bereits aus modularen Dichtungen seit<br />

mehreren Jahren bekannt. Die Versuchsergebnisse zeigen: Wenn<br />

man die radiale Verlagerung der Welle vernachlässigen kann (z. B.<br />

bei der Abdichtung der Motorwelle), lässt sich die Abdichtung auch<br />

zuverlässig durch die Bauform B1 sicher gewährleisten. Aktuell lassen<br />

sich noch keine aussagekräftigen Lebensdauerprognosen stellen,<br />

jedoch zeigen die gemessenen Verschleißwerte, dass die zu erwartende<br />

Lebensdauer deutlich höher sein wird, als bei den bisher<br />

nach SEW-Spezifikation getesteten RWDR. Auf Basis des Vergleichs<br />

zwischen einem RWDR aus 75FKM585 mit Sonderfeder und einem<br />

PSS aus 75FKM585 kann bei letzterem von einer Lebensdauererhöhung<br />

um den Faktor 2 ausgegangen werden. Antriebe aus der Praxis,<br />

die erst nach mehreren Tausend Betriebsstunden aufgrund von Undichtigkeit<br />

ausfallen, zeigen an der Dichtstelle (RWDR mit Standardfeder<br />

oder auch mit Sonderfeder) häufig deutlichen Welleneinlauf<br />

und große Laufspurbreiten am RWDR. Mit dem PSS-Dichtsystem<br />

wirkt man den Mechanismen, die Welleneinlauf und Verschleiß an<br />

der Dichtlippe erzeugen, effektiv entgegen.<br />

Um eine möglichst lange Lebensdauer mit dem Premium Sine<br />

Seal zu erzielen, werden zum jetzigen Zeitpunkt alle Schmierstoffe,<br />

die für SEW-Getriebe in Frage kommen, anhand dynamischer<br />

2016-Stunden-Tests gemäß SEW-Spezifikation 070040313 bei<br />

maximaler Dynamik getestet. Dabei erhalten die Schmierstoffe, die<br />

besonders gut abschneiden, die Auszeichnung „SEW Longlife“ –<br />

ähnlich den Motorölen in der Automobilbranche. Die Versuchsergebnisse<br />

dienen des Weiteren als Erfahrungsaufbau sowie auch<br />

als Basis für zukünftige Lebensdauerprognosen im Vergleich zu<br />

bestehenden Dichtsystemen.<br />

Literaturverzeichnis:<br />

[1] Hüttinger, A., Hermes, J., Prem, E., „New approval process for dynamic tightness<br />

tests of gear units”, München, VDI International Conference on Gears 2015<br />

[2] Müller, H. K., Haas, W., „Dichtungstechnik“, IMA Stuttgart, 8. Auflage 2012<br />

[3] Hüttinger, A., Hermes, J., Wöppermann, M., Prem, E., „Neues Prüfverfahren für<br />

dynamische Dichtungen von Getriebemotoren”, in: Dichtungstechnik Jahrbuch<br />

2016, ISGATEC, Berger/Kiefer (Hrsg.), ISBN 978-3981150995<br />

Fotos: 05+07: FST<br />

www.sew-eurodrive.de<br />

www.fst.de<br />

<strong>antriebstechnik</strong> 6/<strong>2017</strong> 29