Piib PRzed kRajowym zjazdem - Polska Izba Inżynierów Budownictwa

Piib PRzed kRajowym zjazdem - Polska Izba Inżynierów Budownictwa

Piib PRzed kRajowym zjazdem - Polska Izba Inżynierów Budownictwa

- No tags were found...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

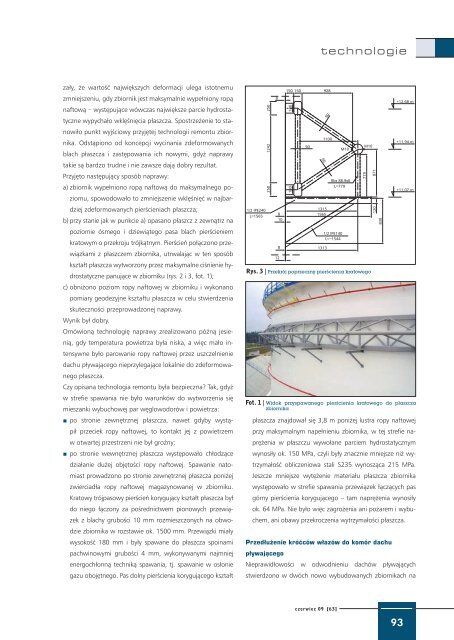

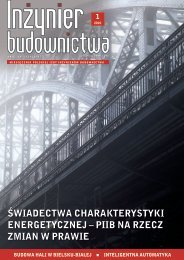

technologiezały, że wartość największych deformacji ulega istotnemuzmniejszeniu, gdy zbiornik jest maksymalnie wypełniony ropąnaftową − występujące wówczas największe parcie hydrostatycznewypychało wklęśnięcia płaszcza. Spostrzeżenie to stanowiłopunkt wyjściowy przyjętej technologii remontu zbiornika.Odstąpiono od koncepcji wycinania zdeformowanychblach płaszcza i zastępowania ich nowymi, gdyż naprawytakie są bardzo trudne i nie zawsze dają dobry rezultat.Przyjęto następujący sposób naprawy:a) zbiornik wypełniono ropą naftową do maksymalnego poziomu,spowodowało to zmniejszenie wklęśnięć w najbardziejzdeformowanych pierścieniach płaszcza;b) przy stanie jak w punkcie a) opasano płaszcz z zewnątrz napoziomie ósmego i dziewiątego pasa blach pierścieniemkratowym o przekroju trójkątnym. Pierścień połączono przewiązkamiz płaszczem zbiornika, utrwalając w ten sposóbkształt płaszcza wytworzony przez maksymalne ciśnienie hydrostatycznepanujące w zbiorniku (rys. 2 i 3, fot. 1);c) obniżono poziom ropy naftowej w zbiorniku i wykonanopomiary geodezyjne kształtu płaszcza w celu stwierdzeniaskuteczności przeprowadzonej naprawy.Wynik był dobry.Omówioną technologię naprawy zrealizowano późną jesienią,gdy temperatura powietrza była niska, a więc mało intensywnebyło parowanie ropy naftowej przez uszczelnieniedachu pływającego nieprzylegające lokalnie do zdeformowanegopłaszcza.Czy opisana technologia remontu była bezpieczna? Tak, gdyżw strefie spawania nie było warunków do wytworzenia sięmieszanki wybuchowej par węglowodorów i powietrza:■ po stronie zewnętrznej płaszcza, nawet gdyby wystąpiłprzeciek ropy naftowej, to kontakt jej z powietrzemw otwartej przestrzeni nie był groźny;■ po stronie wewnętrznej płaszcza występowało chłodzącedziałanie dużej objętości ropy naftowej. Spawanie natomiastprowadzono po stronie zewnętrznej płaszcza poniżejzwierciadła ropy naftowej magazynowanej w zbiorniku.Kratowy trójpasowy pierścień korygujący kształt płaszcza byłdo niego łączony za pośrednictwem pionowych przewiązekz blachy grubości 10 mm rozmieszczonych na obwodziezbiornika w rozstawie ok. 1500 mm. Przewiązki miaływysokość 180 mm i były spawane do płaszcza spoinamipachwinowymi grubości 4 mm, wykonywanymi najmniejenergochłonną techniką spawania, tj. spawanie w osłoniegazu obojętnego. Pas dolny pierścienia korygującego kształt1/2 IPE240L=1565250250 12428810812150 1501801809090928901100131515651313płaszcza znajdował się 3,8 m poniżej lustra ropy naftowejprzy maksymalnym napełnieniu zbiornika, w tej strefie naprężeniaw płaszczu wywołane parciem hydrostatycznymwynosiły ok. 150 MPa, czyli były znacznie mniejsze niż wytrzymałośćobliczeniowa stali S235 wynosząca 215 MPa.Jeszcze mniejsze wytężenie materiału płaszcza zbiornikawystępowało w strefie spawania przewiązek łączących pasgórny pierścienia korygującego – tam naprężenia wynosiłyok. 64 MPa. Nie było więc zagrożenia ani pożarem i wybuchem,ani obawy przekroczenia wytrzymałości płaszcza.Przedłużenie króćców włazów do komór dachupływającegoNieprawidłowości w odwodnieniu dachów pływającychstwierdzono w dwóch nowo wybudowanych zbiornikach naM10Rbs 88.9x6L=7791/2 IPE140L=~1544779M10Rys. 3 | Przekrój poprzeczny pierścienia kratowego871120830+12,68 m+11,94 m+11,07 mFot. 1 | Widok przyspawanego pierścienia kratowego do płaszczazbiornikaczerwiec 09 [63]93