stahlmarkt 6.2016 (Juni)

Aus dem Inhalt: Steel International / Österreich / Schweiz / Stahlhandel & Stahl-Service-Center / Entgraten, Anarbeitung / Edelstahl

Aus dem Inhalt: Steel International / Österreich / Schweiz / Stahlhandel & Stahl-Service-Center / Entgraten, Anarbeitung / Edelstahl

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

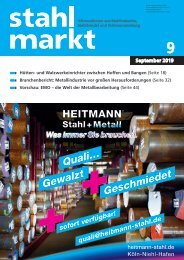

Entgraten, Anarbeitung K 47<br />

Bild 3. Blick auf die<br />

Schleifaggregate der<br />

SBM-L 1500 G1S1<br />

von Lissmac<br />

(Foto: Peter Springfeld)<br />

Die Entgrat- und Kantenverrundungsmaschine<br />

besitzt insgesamt sechs Schleif aggregate,<br />

mit denen sie die Innen- und Außenkanten<br />

der zugeschnittenen Platinen bearbeitet.<br />

Druckrollen führen die Blechteile zuverlässig<br />

durch die Maschine. Zunächst schleifen<br />

jeweils in der ersten Stufe ein Schleifband<br />

von oben und ein Schleifband von unten die<br />

Grate ab, die möglicherweise beim Stanzen,<br />

Laser- oder Feinplasmaschneiden entstehen.<br />

Nachdem die Bleche von den Graten befreit<br />

sind, führen die nachfolgenden vier Schleiflamellenaggregate<br />

eine präzise Verrundungsarbeit<br />

aus. Dazu treiben jeweils zwei Aggregate<br />

oben und unten gegenläufige Schleifriemen<br />

an (Bild 3). Diese Schleifriemen tragen<br />

Schleiflamellen, die mit Schleifvlies und<br />

Schleifmitteln kombiniert sind. Dabei übernehmen<br />

die Schleifblätter die Materialabtragung<br />

an sämtlichen Innen- und Außenkonturen<br />

in einem Durchgang. Durch die<br />

maschinelle Schnittkantenbearbeitung er -<br />

folgt eine gleichmäßige Bearbeitung mit<br />

hoher Qualität.<br />

»Die Bedienung ist einfach. Über ergonomisch<br />

angeordnete Bedienelemente lässt<br />

sich jedes Bearbeitungsaggregat ganz nach<br />

Wunsch zustellen oder abstellen. Neben den<br />

Symbolen an den Schaltern zeigt das Display<br />

den jeweils eingestellten Arbeitsmodus. Die<br />

Blechdicke wird per Joystick eingestellt, der<br />

Vorschub per Drehschalter. Dort kann man<br />

im Bereich von 0 bis 4 m/min wählen«,<br />

erklärt Ernst Schweighart.<br />

Mit der Anlage werden in der Schlosserei<br />

Stahl-, Edelstahl- und auch Aluminiumbleche<br />

bearbeitet. Zum Materialwechsel<br />

wird über einen Wechselschalter die Materialart<br />

eingestellt, die dann über eine Signallampe<br />

angezeigt wird: Grün signalisiert die<br />

Einstellung auf Stahl und Edelstahl, blau<br />

zeigt auf Aluminium. Leuchtet die Lampe<br />

rot, dann liegt eine Störung vor.<br />

Die wichtigste Voraussetzung für den<br />

Wechsel von Stahl- auf Aluminiumblech ist<br />

die installierte Filtereinheit. Hierbei handelt<br />

es sich um einen Lissmac-Nassabscheider.<br />

Mit einer Ventilatorleistung von etwa<br />

8.100 m 3 /h erzeugt er einen Unterdruck von<br />

etwa 3.400 Pa und generiert dabei einen<br />

Volumenstrom von zirka 4.500 m 3 /h. Damit<br />

werden die beim Aluminiumschliff entstehenden<br />

brennbaren und explosiv wirkenden<br />

Magnesiumteilchen im Wasserbehälter so -<br />

fort abgekühlt. Die Funktionsumstellung des<br />

Nassabscheiders erfolgt zum einen mit dem<br />

Materialwechselschalter und zum anderen<br />

mit dem Umstecken der Steuerleitungen.<br />

Darüber hinaus erfordert der Materialwechsel<br />

die gründliche Reinigung des<br />

Maschinenraums sowie einen Wechsel der<br />

Schleifwerkzeuge. Um dies bequem erledigen<br />

zu können, besitzt die Maschine eine<br />

großzügig dimensionierte Tür. Der Bänderwechsel<br />

wird elektronisch unterstützt. Das<br />

heißt, über die Steuerung werden die Bänder<br />

bequemerweise und entsprechend<br />

schnell hydraulisch gespannt. »Das alles<br />

lässt sich in 15 bis 20 min erledigen, wobei<br />

in dieser Zeit auch das vorgeschriebene Protokollieren<br />

der Umstellungsprozeduren enthalten<br />

ist«, betont Ernst Schweighart.<br />

Mit der Maschine kann das Unternehmen<br />

Blechteile unterschiedlicher Materialien in<br />

einem Durchlauf auf beiden Seiten entgraten<br />

und verrunden. Die Teile kommen sauber<br />

aus der Maschine, werden sicher aufgenommen<br />

und können sofort weiter verarbeitet<br />

werden. Einzig die Teile, die kleiner als<br />

150 mm sind, müssen mit einer Schablone<br />

durch die Maschine geschickt werden.<br />

Entgraten von Werkzeugkörpern<br />

aus vergüteten Werkzeugstählen<br />

Die 1919 gegründete Walter AG aus Tübingen<br />

ist einer der führenden, weltweit tätigen<br />

Komplettanbieter von Präzisionswerkzeugen<br />

für die Metallbearbeitung mit einem<br />

umfassenden Angebot von rd. 45.000 Präzisionswerkzeugen.<br />

Es werden beispielsweise<br />

Kunden aus der Luft- und Raumfahrt, der<br />

Automobilindustrie, dem Motorenbau, der<br />

Energietechnik und dem Schienenverkehr<br />

beliefert. Produktivität und Prozesssicherheit<br />

sind für das Unternehmen dabei wichtige<br />

Punkte, um Fertigungsprozesse zu optimieren.<br />

»Wir informieren uns ständig darüber,<br />

welche neuen Lösungen es auf dem Markt<br />

gibt. Wichtig dabei sind für uns verlässliche<br />

Partner, die diese Entwicklungen dann auch<br />

selbst weiter vorantreiben und auf unsere<br />

Anforderungen hin optimieren«, erklärt<br />

<strong>stahlmarkt</strong> 0<strong>6.2016</strong>