Beispiele mechatronischer Systeme

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

9.2 Funktionsentwicklung und Applikation in der MSG-Entwicklung xiii<br />

9.2.2 Problembeschreibung und Motivation<br />

Das Fahrverhalten eines Fahrzeugs muss je nach Fahrzeugvariante einen hohen Komfort, eine<br />

sportliche Fahrweise oder eine Kombination aus beiden Kriterien zulassen. Die Entwicklung<br />

von direkteinspritzenden, turboaufgeladenen DIESEL- und OTTO-Motoren hat dazu geführt,<br />

dass selbst kleine Motoren ein enormes Beschleunigungspotential bieten. Dadurch entwickeln<br />

sie schon bei niedrigen Drehzahlen in kürzester Zeit ein hohes Antriebsmoment. Dieser<br />

schnelle Momentenaufbau führt unweigerlich zu Antriebsstrangschwingungen, die in Bezug<br />

auf das Fahrverhalten den Komfort maßgeblich beeinflussen.<br />

Drehzahl [1/min]<br />

2600<br />

2400<br />

2200<br />

2000<br />

1800<br />

1600<br />

1400<br />

1200<br />

Drehzahl<br />

Moment<br />

0 2 4 6 8<br />

Zeit [s]<br />

150<br />

100<br />

50<br />

0<br />

Moment [Nm]<br />

Beschleunigung [m/s 2 ]<br />

4<br />

2<br />

0<br />

−2<br />

−4<br />

0 2 4 6 8<br />

Zeit [s]<br />

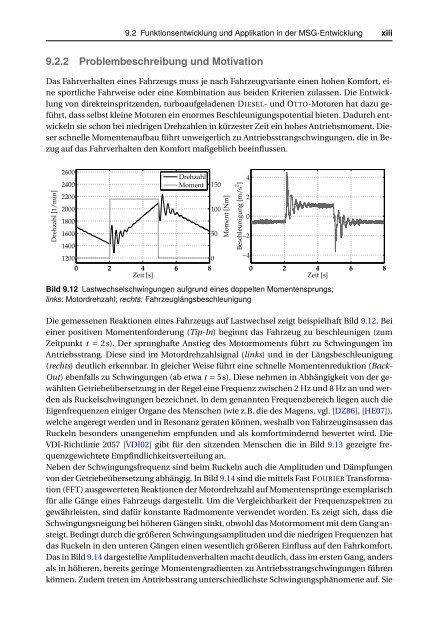

Bild 9.12 Lastwechselschwingungen aufgrund eines doppelten Momentensprungs;<br />

links: Motordrehzahl; rechts: Fahrzeuglängsbeschleunigung<br />

Die gemessenen Reaktionen eines Fahrzeugs auf Lastwechsel zeigt beispielhaft Bild 9.12. Bei<br />

einer positiven Momentenforderung (Tip-In) beginnt das Fahrzeug zu beschleunigen (zum<br />

Zeitpunkt t = 2s). Der sprunghafte Anstieg des Motormoments führt zu Schwingungen im<br />

Antriebsstrang. Diese sind im Motordrehzahlsignal (links) und in der Längsbeschleunigung<br />

(rechts) deutlich erkennbar. In gleicher Weise führt eine schnelle Momentenreduktion (Back-<br />

Out) ebenfalls zu Schwingungen (ab etwa t = 5s). Diese nehmen in Abhängigkeit von der gewählten<br />

Getriebeübersetzung in der Regel eine Frequenz zwischen 2 Hz und 8 Hz an und werden<br />

als Ruckelschwingungen bezeichnet. In dem genannten Frequenzbereich liegen auch die<br />

Eigenfrequenzen einiger Organe des Menschen (wie z.B. die des Magens, vgl. [DZ86], [HE07]),<br />

welche angeregt werden und in Resonanz geraten können, weshalb von Fahrzeuginsassen das<br />

Ruckeln besonders unangenehm empfunden und als komfortmindernd bewertet wird. Die<br />

VDI-Richtlinie 2057 [VDI02] gibt für den sitzenden Menschen die in Bild 9.13 gezeigte frequenzgewichtete<br />

Empfindlichkeitsverteilung an.<br />

Neben der Schwingungsfrequenz sind beim Ruckeln auch die Amplituden und Dämpfungen<br />

von der Getriebeübersetzung abhängig. In Bild 9.14 sind die mittels Fast FOURIER Transformation<br />

(FFT) ausgewerteten Reaktionen der Motordrehzahl auf Momentensprünge exemplarisch<br />

für alle Gänge eines Fahrzeugs dargestellt. Um die Vergleichbarkeit der Frequenzspektren zu<br />

gewährleisten, sind dafür konstante Radmomente verwendet worden. Es zeigt sich, dass die<br />

Schwingungsneigung bei höheren Gängen sinkt, obwohl das Motormoment mit dem Gang ansteigt.<br />

Bedingt durch die größeren Schwingungsamplituden und die niedrigen Frequenzen hat<br />

das Ruckeln in den unteren Gängen einen wesentlich größeren Einfluss auf den Fahrkomfort.<br />

Das in Bild 9.14 dargestellte Amplitudenverhalten macht deutlich, dass im ersten Gang, anders<br />

als in höheren, bereits geringe Momentengradienten zu Antriebsstrangschwingungen führen<br />

können. Zudem treten im Antriebsstrang unterschiedlichste Schwingungsphänomene auf. Sie