Bachelorarbeit - Hochschule München

Bachelorarbeit - Hochschule München

Bachelorarbeit - Hochschule München

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

HM/SLV-<strong>München</strong><br />

Ergebnisse<br />

Wegen der auftretenden Plasmaabschirmung, die dann das Tiefschweißen verhindert,<br />

wird auf höhere Laserleistungen und damit höhere Schweißgeschwindigkeiten<br />

verzichtet.<br />

Da beim industriellen Laserstrahlschweißen eine hohe Schweißgeschwindigkeit wegen<br />

der meist günstigeren Nahtausformung (schmäler, geringere Wärmeeinbringung<br />

mit geringerem Verzug) und Wirtschaftlichkeit bevorzugt werden, wird bei der Untersuchung<br />

die Proben mit der höheren Schweißgeschwindigkeit, 3 m/min bei 3,5 KW,<br />

verstärkt untersucht und ausgewertet.<br />

5.2 Beobachtungen und Erkenntnisse<br />

Bei den bis jetzt durchgeführten Schweißungen, mit der Bauteilgeometrie 1, A-Form,<br />

und Geometrie 2, T-Form, konnten alle Bauteile dauerhaft, fest und sauber geschweißt<br />

werden.<br />

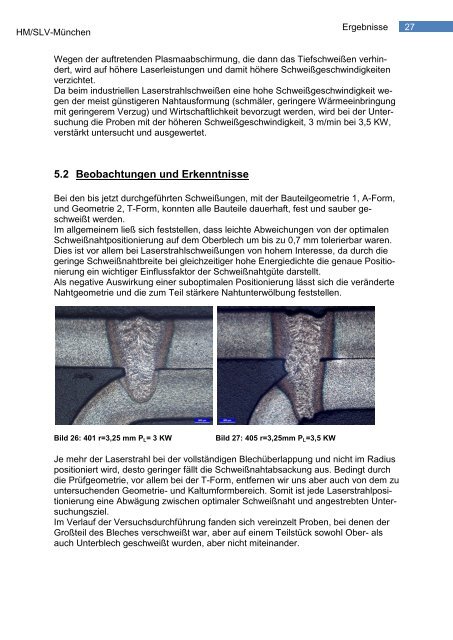

Im allgemeinem ließ sich feststellen, dass leichte Abweichungen von der optimalen<br />

Schweißnahtpositionierung auf dem Oberblech um bis zu 0,7 mm tolerierbar waren.<br />

Dies ist vor allem bei Laserstrahlschweißungen von hohem Interesse, da durch die<br />

geringe Schweißnahtbreite bei gleichzeitiger hohe Energiedichte die genaue Positionierung<br />

ein wichtiger Einflussfaktor der Schweißnahtgüte darstellt.<br />

Als negative Auswirkung einer suboptimalen Positionierung lässt sich die veränderte<br />

Nahtgeometrie und die zum Teil stärkere Nahtunterwölbung feststellen.<br />

Bild 26: 401 r=3,25 mm PL= 3 KW Bild 27: 405 r=3,25mm PL=3,5 KW<br />

Je mehr der Laserstrahl bei der vollständigen Blechüberlappung und nicht im Radius<br />

positioniert wird, desto geringer fällt die Schweißnahtabsackung aus. Bedingt durch<br />

die Prüfgeometrie, vor allem bei der T-Form, entfernen wir uns aber auch von dem zu<br />

untersuchenden Geometrie- und Kaltumformbereich. Somit ist jede Laserstrahlpositionierung<br />

eine Abwägung zwischen optimaler Schweißnaht und angestrebten Untersuchungsziel.<br />

Im Verlauf der Versuchsdurchführung fanden sich vereinzelt Proben, bei denen der<br />

Großteil des Bleches verschweißt war, aber auf einem Teilstück sowohl Ober- als<br />

auch Unterblech geschweißt wurden, aber nicht miteinander.<br />

27