Stahlguss - Konstruieren und Gießen - Bundesverband der ...

Stahlguss - Konstruieren und Gießen - Bundesverband der ...

Stahlguss - Konstruieren und Gießen - Bundesverband der ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

darauf verzichtet, näher auf die werkstoffbedingte<br />

Schweißeignung beispielsweise<br />

durch Definition des Kohlenstoffäquivalentes<br />

einzugehen. Sie wird im<br />

Wesentlichen durch die Eigenschaftsän<strong>der</strong>ungen<br />

in <strong>der</strong> Wärmeeinflußzone<br />

(WEZ) bestimmt, die ihrerseits bei gegebener<br />

chemischer Zusammensetzung<br />

durch die Wanddicke sowie die Schweißparameter,<br />

zum Beispiel Vorwärm- <strong>und</strong><br />

Zwischenlagentemperatur, <strong>und</strong>/o<strong>der</strong> Wärmeeinbringung<br />

bedeutend beeinflussen<br />

kann. Die Erfahrungen aus dem Bereich<br />

<strong>der</strong> Walz- <strong>und</strong> Schmiedetechnik können<br />

dabei als wesentliche Richtlinien übernommen<br />

werden. Den im Allgemeinen<br />

größeren Wanddicken ist durch eine entsprechende<br />

Temperaturführung vor o<strong>der</strong><br />

nach dem Schweißen Rechnung zu tragen.<br />

Dabei sind die bei <strong>Stahlguss</strong> im Vergleich<br />

zu äquivalenten Knetwerkstoffen oft etwas<br />

höheren Kohlenstoff- <strong>und</strong> Legierungsinhalte<br />

zu berücksichtigen.<br />

6.3 Schweißvorbereitung<br />

Die zum Schweißen vorbereiteten Bereiche<br />

sind gr<strong>und</strong>sätzlich durch eine Sichtprüfung<br />

zu beurteilen. Wenn möglich, zusätzlich<br />

mittels <strong>der</strong> Farbeindring- o<strong>der</strong> Magnetpulverprüfung.<br />

Die Kriterien für die Beurteilung <strong>der</strong><br />

Schweißbereiche sollten mindestens denjenigen<br />

des Gussstückes beziehungsweise<br />

<strong>der</strong> Gussstückzone entsprechen. Im Allgemeinen<br />

sollten jedoch verschärfte Kriterien<br />

angelegt werden. Lineare Anzeigen, die auf<br />

Risse schließen lassen, sind gr<strong>und</strong>sätzlich<br />

zu beseitigen.<br />

Zu beachten ist, dass die zum Schweißen<br />

vorbereitete Mulde o<strong>der</strong> Schweißflanke<br />

vor dem Schweißen frei von Schmutz, Öl<br />

o<strong>der</strong> Prüfmittelresten ist.<br />

konstruieren + giessen 29 (2004) Nr. 1<br />

6.4 Vorgaben <strong>und</strong> Regelwerke<br />

für das Schweißen<br />

an <strong>Stahlguss</strong><br />

Die Schweißzusatzwerkstoffhersteller informieren<br />

auf den Schweißzusatzwerkstoffverpackungen,<br />

zum Beispiel bei E-<br />

Hand-Elektroden, umfangreich über Stromstärke,<br />

Stromart o<strong>der</strong> Vorwärmtemperaturen.<br />

Zusätzlich können viele wichtige<br />

Informationen aus den Herstellerkatalogen<br />

entnommen werden. Da die meisten<br />

<strong>Stahlguss</strong>sorten in Regelwerken enthalten<br />

sind, zum Beispiel in DIN 17182 o<strong>der</strong><br />

DIN EN 10283 o<strong>der</strong> SEW 410 usw., erhält<br />

<strong>der</strong> Anwen<strong>der</strong> auch hier die notwendigen<br />

Informationen, die für eine fachgerechte<br />

Schweißung notwendig sind (Tabelle 5).<br />

6.5 <strong>Stahlguss</strong>typische<br />

Schweißverfahren<br />

In den letzten Jahren erfolgte ein Umbruch<br />

bei den Schweißverfahren. Durch die Erzeugung<br />

von Fülldrähten für das Metallschutzgasschweißen<br />

(MSG) konnte die<br />

Angebotspalette an den verschiedensten<br />

Schweißzusatzwerkstoffen deutlich erhöht<br />

werden. Zur Herstellung dieser<br />

Drähte können kostengünstige Standardgr<strong>und</strong>werkstoffe<br />

eingesetzt werden.<br />

Durch Einbringen <strong>der</strong> verschiedensten<br />

Legierungselemente in Pulverform entsteht<br />

ein Draht mit genau definierter<br />

Zusammensetzung. Hierdurch wurde <strong>der</strong><br />

Anteil an Schweißelektroden für das E-<br />

Hand-Schweißen deutlich reduziert. Stark<br />

auf den Markt drängen die Hersteller von<br />

Elektronenstrahl- o<strong>der</strong> Laserschweißmaschinen.<br />

Mit den steigenden Anfor<strong>der</strong>ungen an<br />

die Technik wachsen auch die Anfor<strong>der</strong>ungen<br />

an den Schweißer <strong>und</strong> den<br />

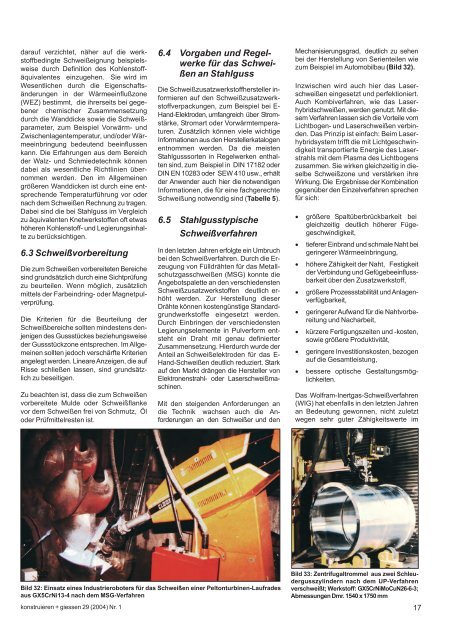

Bild 32: Einsatz eines Industrieroboters für das Schweißen einer Peltonturbinen-Laufrades<br />

aus GX5CrNi13-4 nach dem MSG-Verfahren<br />

Mechanisierungsgrad, deutlich zu sehen<br />

bei <strong>der</strong> Herstellung von Serienteilen wie<br />

zum Beispiel im Automobilbau (Bild 32).<br />

Inzwischen wird auch hier das Laserschweißen<br />

eingesetzt <strong>und</strong> perfektioniert.<br />

Auch Kombiverfahren, wie das Laserhybridschweißen,<br />

werden genutzt. Mit diesem<br />

Verfahren lassen sich die Vorteile vom<br />

Lichtbogen- <strong>und</strong> Laserschweißen verbinden.<br />

Das Prinzip ist einfach: Beim Laserhybridsystem<br />

trifft die mit Lichtgeschwindigkeit<br />

transportierte Energie des Laserstrahls<br />

mit dem Plasma des Lichtbogens<br />

zusammen. Sie wirken gleichzeitig in dieselbe<br />

Schweißzone <strong>und</strong> verstärken ihre<br />

Wirkung. Die Ergebnisse <strong>der</strong> Kombination<br />

gegenüber den Einzelverfahren sprechen<br />

für sich:<br />

• größere Spaltüberbrückbarkeit bei<br />

gleichzeitig deutlich höherer Fügegeschwindigkeit,<br />

• tieferer Einbrand <strong>und</strong> schmale Naht bei<br />

geringerer Wärmeeinbringung,<br />

• höhere Zähigkeit <strong>der</strong> Naht, Festigkeit<br />

<strong>der</strong> Verbindung <strong>und</strong> Gefügebeeinflussbarkeit<br />

über den Zusatzwerkstoff,<br />

• größere Prozessstabilität <strong>und</strong> Anlagenverfügbarkeit,<br />

• geringerer Aufwand für die Nahtvorbereitung<br />

<strong>und</strong> Nacharbeit,<br />

• kürzere Fertigungszeiten <strong>und</strong> -kosten,<br />

sowie größere Produktivität,<br />

• geringere Investitionskosten, bezogen<br />

auf die Gesamtleistung,<br />

• bessere optische Gestaltungsmöglichkeiten.<br />

Das Wolfram-Inertgas-Schweißverfahren<br />

(WIG) hat ebenfalls in den letzten Jahren<br />

an Bedeutung gewonnen, nicht zuletzt<br />

wegen sehr guter Zähigkeitswerte im<br />

Bild 33: Zentrifugaltrommel aus zwei Schleu<strong>der</strong>gusszylin<strong>der</strong>n<br />

nach dem UP-Verfahren<br />

verschweißt; Werkstoff: GX5CrNiMoCuN26-6-3;<br />

Abmessungen Dmr. 1540 x 1750 mm<br />

17