KEM Konstruktion Automobilkonstruktion 02.2019

Themenschwerpunkte: Messe IAA 2019, Elektromobilität,Testen, Fahrassistenz, Antrieb sowie Karosserie; KEM Konstruktion Porträt: Dr. Akira Yoshino, Honorary Fellow Asahi Kasei, Tokio, Japan; KEM Konstruktion Perspektiven: Experten sehen in Zusammenhang mit der Blockchain-Technologie Vorteile bei der Sicherheit

Themenschwerpunkte: Messe IAA 2019, Elektromobilität,Testen, Fahrassistenz, Antrieb sowie Karosserie; KEM Konstruktion Porträt: Dr. Akira Yoshino, Honorary Fellow Asahi Kasei, Tokio, Japan; KEM Konstruktion Perspektiven: Experten sehen in Zusammenhang mit der Blockchain-Technologie Vorteile bei der Sicherheit

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

ELEKTROMOBILITÄT<br />

LADETECHNIK<br />

TE Connectivity (TE) setzt neues Auslegungsverfahren für Hochvolt-Strompfade ein<br />

Fahrzeugkonstruktion für<br />

das Super-Schnellladen<br />

Um ein Elektrofahrzeug so flexibel nutzen zu können wie einen Verbrenner, muss vor allem das Laden schnell<br />

gehen. DC-Ladestationen mit hohen Ladeströmen machen es möglich, in rund zehn Minuten Strom für mehrere<br />

hundert Kilometer „nachzutanken“. Allerdings muss der Strompfad für diesen Energiezufluss anders ausgelegt<br />

werden als bisher. Dazu dient ein dynamisches thermisches Simulationsverfahren.<br />

Uwe Hauck, Director Global Technology Electric Vehicle and Mobility Solutions, TE Connectivity<br />

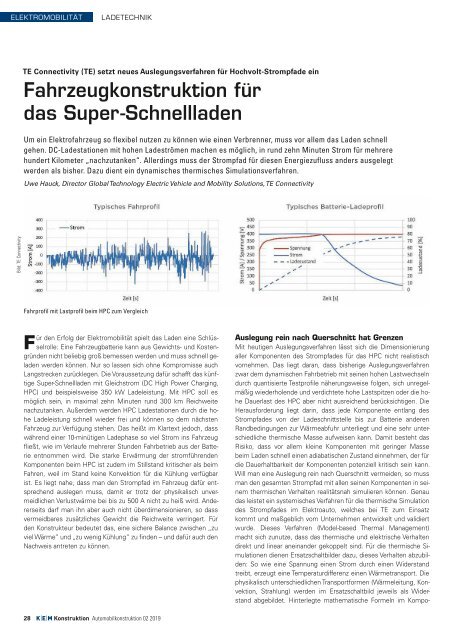

Bild: TE Connectivity<br />

Fahrprofil mit Lastprofil beim HPC zum Vergleich<br />

Für den Erfolg der Elektromobilität spielt das Laden eine Schlüsselrolle:<br />

Eine Fahrzeugbatterie kann aus Gewichts- und Kostengründen<br />

nicht beliebig groß bemessen werden und muss schnell geladen<br />

werden können. Nur so lassen sich ohne Kompromisse auch<br />

Langstrecken zurücklegen. Die Voraussetzung dafür schafft das künftige<br />

Super-Schnellladen mit Gleichstrom (DC High Power Charging,<br />

HPC) und beispielsweise 350 kW Ladeleistung. Mit HPC soll es<br />

möglich sein, in maximal zehn Minuten rund 300 km Reichweite<br />

nachzutanken. Außerdem werden HPC Ladestationen durch die hohe<br />

Ladeleistung schnell wieder frei und können so dem nächsten<br />

Fahrzeug zur Verfügung stehen. Das heißt im Klartext jedoch, dass<br />

während einer 10-minütigen Ladephase so viel Strom ins Fahrzeug<br />

fließt, wie im Verlaufe mehrerer Stunden Fahrbetrieb aus der Batterie<br />

entnommen wird. Die starke Erwärmung der stromführenden<br />

Komponenten beim HPC ist zudem im Stillstand kritischer als beim<br />

Fahren, weil im Stand keine Konvektion für die Kühlung verfügbar<br />

ist. Es liegt nahe, dass man den Strompfad im Fahrzeug dafür entsprechend<br />

auslegen muss, damit er trotz der physikalisch unvermeidlichen<br />

Verlustwärme bei bis zu 500 A nicht zu heiß wird. Andererseits<br />

darf man ihn aber auch nicht überdimensionieren, so dass<br />

vermeidbares zusätzliches Gewicht die Reichweite verringert. Für<br />

den Konstrukteur bedeutet das, eine sichere Balance zwischen „zu<br />

viel Wärme“ und „zu wenig Kühlung“ zu finden – und dafür auch den<br />

Nachweis antreten zu können.<br />

Auslegung rein nach Querschnitt hat Grenzen<br />

Mit heutigen Auslegungsverfahren lässt sich die Dimensionierung<br />

aller Komponenten des Strompfades für das HPC nicht realistisch<br />

vornehmen. Das liegt daran, dass bisherige Auslegungsverfahren<br />

zwar dem dynamischen Fahrbetrieb mit seinen hohen Lastwechseln<br />

durch quantisierte Testprofile näherungsweise folgen, sich unregelmäßig<br />

wiederholende und verdichtete hohe Lastspitzen oder die hohe<br />

Dauerlast des HPC aber nicht ausreichend berücksichtigen. Die<br />

Herausforderung liegt darin, dass jede Komponente entlang des<br />

Strompfades von der Ladeschnittstelle bis zur Batterie anderen<br />

Randbedingungen zur Wärmeabfuhr unterliegt und eine sehr unterschiedliche<br />

thermische Masse aufweisen kann. Damit besteht das<br />

Risiko, dass vor allem kleine Komponenten mit geringer Masse<br />

beim Laden schnell einen adiabatischen Zustand einnehmen, der für<br />

die Dauerhaltbarkeit der Komponenten potenziell kritisch sein kann.<br />

Will man eine Auslegung rein nach Querschnitt vermeiden, so muss<br />

man den gesamten Strompfad mit allen seinen Komponenten in seinem<br />

thermischen Verhalten realitätsnah simulieren können. Genau<br />

das leistet ein systemisches Verfahren für die thermische Simulation<br />

des Strompfades im Elektroauto, welches bei TE zum Einsatz<br />

kommt und maßgeblich vom Unternehmen entwickelt und validiert<br />

wurde. Dieses Verfahren (Model-based Thermal Management)<br />

macht sich zunutze, dass das thermische und elektrische Verhalten<br />

direkt und linear aneinander gekoppelt sind. Für die thermische Simulationen<br />

dienen Ersatzschaltbilder dazu, dieses Verhalten abzubilden:<br />

So wie eine Spannung einen Strom durch einen Widerstand<br />

treibt, erzeugt eine Temperaturdifferenz einen Wärmetransport. Die<br />

physikalisch unterschiedlichen Transportformen (Wärmeleitung, Konvektion,<br />

Strahlung) werden im Ersatzschaltbild jeweils als Widerstand<br />

abgebildet. Hinterlegte mathematische Formeln im Kompo-<br />

28 K|E|M <strong>Konstruktion</strong> <strong>Automobilkonstruktion</strong> 02 2019