Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erreichbare Bohrtiefen - Geradegenutete Bohrer

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

ausreichen und ein Durchrutschen bei der Drehmomentübertragung durchaus wahrscheinlich ist. Bei der radialen Nachgiebigkeit<br />

sind Hydrodehn- und Spannzangenfutter als gleichwertig einzuschätzen und haben gegenüber dem<br />

Schrumpffutter eine etwa 65% höhere Nachgiebigkeit. Dies ist bei größeren <strong>Bohrtiefen</strong> gerade kein Nachteil, weshalb es<br />

bei <strong>Bohrtiefen</strong> größer 10xØ zumeist von Vorteil ist ein Hydrodehnspannfutter zu verwenden. Die Steifheit des Schrumpffutters,<br />

also das nahezu monolithische Verhalten von Futter und Schneidwerkzeug, ist wiederum gerade im HSC-, HPC-,<br />

und Schlichtfräsen ein sehr großer Vorteil. Speziell bei kleinen Werkzeugdurchmessern – Werkzeuge kleiner gleich ø10 –<br />

ist die Nachgiebigkeit der Hydrodehn- und Spannzangenfutter im Verhältnis größer als bei großen Werkzeugdurchmessern.<br />

Daher sollte besonders bei kleinen Werkzeugdurchmessern das Schrumpffutter nicht außer Acht gelassen werden.<br />

Eine immer noch gute Wahl stellt das Flächenspannfutter bei der Schruppbearbeitung dar. Hier sollte ein möglichst kurzes<br />

Futter und eine kurze Auskraglänge gewählt werden, um stabilste Verhältnisse zu erreichen.<br />

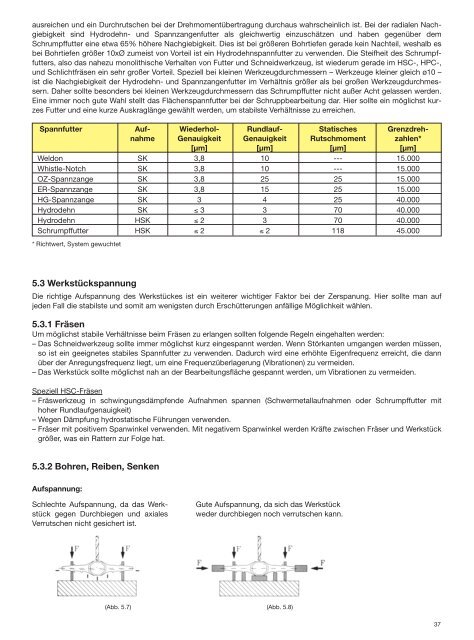

Spannfutter Auf- Wiederhol- Rundlauf- Statisches Grenzdrehnahme<br />

Genauigkeit Genauigkeit Rutschmoment zahlen*<br />

[µm] [µm] [µm] [µm]<br />

Weldon SK 3,8 10 --- 15.000<br />

Whistle-Notch SK 3,8 10 --- 15.000<br />

OZ-Spannzange SK 3,8 25 25 15.000<br />

ER-Spannzange SK 3,8 15 25 15.000<br />

HG-Spannzange SK 3 4 25 40.000<br />

Hydrodehn SK ≤ 3 3 70 40.000<br />

Hydrodehn HSK ≤ 2 3 70 40.000<br />

Schrumpffutter HSK ≤ 2 ≤ 2 118 45.000<br />

* Richtwert, System gewuchtet<br />

5.3 Werkstückspannung<br />

Die richtige Aufspannung des Werkstückes ist ein weiterer wichtiger Faktor bei der Zerspanung. Hier sollte man auf<br />

jeden Fall die stabilste und somit am wenigsten durch Erschütterungen anfällige Möglichkeit wählen.<br />

5.3.1 Fräsen<br />

Um möglichst stabile Verhältnisse beim Fräsen zu erlangen sollten folgende Regeln eingehalten werden:<br />

– Das Schneidwerkzeug sollte immer möglichst kurz eingespannt werden. Wenn Störkanten umgangen werden müssen,<br />

so ist ein geeignetes stabiles Spannfutter zu verwenden. Dadurch wird eine erhöhte Eigenfrequenz erreicht, die dann<br />

über der Anregungsfrequenz liegt, um eine Frequenzüberlagerung (Vibrationen) zu vermeiden.<br />

– Das Werkstück sollte möglichst nah an der Bearbeitungsfläche gespannt werden, um Vibrationen zu vermeiden.<br />

Speziell HSC-Fräsen<br />

– Fräswerkzeug in schwingungsdämpfende Aufnahmen spannen (Schwermetallaufnahmen oder Schrumpffutter mit<br />

hoher Rundlaufgenauigkeit)<br />

– Wegen Dämpfung hydrostatische Führungen verwenden.<br />

– Fräser mit positivem Spanwinkel verwenden. Mit negativem Spanwinkel werden Kräfte zwischen Fräser und Werkstück<br />

größer, was ein Rattern zur Folge hat.<br />

5.3.2 Bohren, Reiben, Senken<br />

Aufspannung:<br />

Schlechte Aufspannung, da das Werkstück<br />

gegen Durchbiegen und axiales<br />

Verrutschen nicht gesichert ist.<br />

Gute Aufspannung, da sich das Werkstück<br />

weder durchbiegen noch verrutschen kann.<br />

(Abb. 5.7) (Abb. 5.8)<br />

37