Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

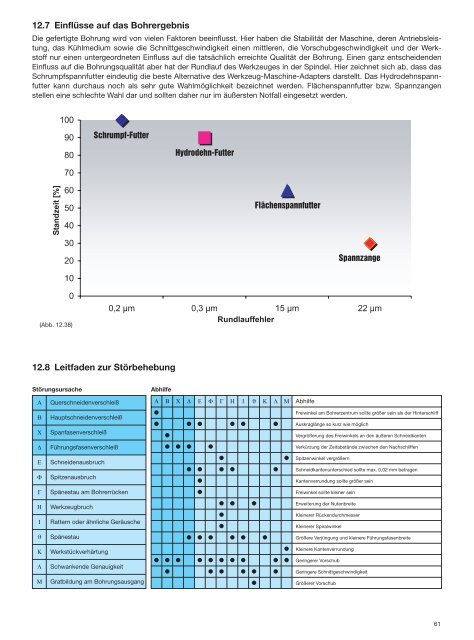

12.7 Einflüsse auf das <strong>Bohrer</strong>gebnis<br />

Die gefertigte Bohrung wird von vielen Faktoren beeinflusst. Hier haben die Stabilität der Maschine, deren Antriebsleistung,<br />

das Kühlmedium sowie die Schnittgeschwindigkeit einen mittleren, die Vorschubgeschwindigkeit und der Werkstoff<br />

nur einen untergeordneten Einfluss auf die tatsächlich erreichte Qualität der Bohrung. Einen ganz entscheidenden<br />

Einfluss auf die Bohrungsqualität aber hat der Rundlauf des Werkzeuges in der Spindel. Hier zeichnet sich ab, dass das<br />

Schrumpfspannfutter eindeutig die beste Alternative des Werkzeug-Maschine-Adapters darstellt. Das Hydrodehnspannfutter<br />

kann durchaus noch als sehr gute Wahlmöglichkeit bezeichnet werden. Flächenspannfutter bzw. Spannzangen<br />

stellen eine schlechte Wahl dar und sollten daher nur im äußersten Notfall eingesetzt werden.<br />

(Abb. 12.38)<br />

12.8 Leitfaden zur Störbehebung<br />

Störungsursache<br />

Α Querschneidenverschleiß<br />

Β Hauptschneidenverschleiß<br />

Χ Spanfasenverschleiß<br />

Δ Führungsfasenverschleiß<br />

Ε Schneidenausbruch<br />

Φ Spitzenausbruch<br />

Γ Spänestau am <strong>Bohrer</strong>rücken<br />

Η Werkzeugbruch<br />

Ι Rattern oder ähnliche Geräusche<br />

ϑ Spänestau<br />

Κ Werkstückverhärtung<br />

Schrumpf-Futter<br />

Λ Schwankende Genauigkeit<br />

Μ Gratbildung am Bohrungsausgang<br />

Abhilfe<br />

Hydrodehn-Futter<br />

Flächenspannfutter<br />

Α Β Χ Δ Ε Φ Γ Η Ι ϑ Κ Λ Μ Abhilfe<br />

● Freiwinkel am <strong>Bohrer</strong>zentrum sollte größer sein als der Hinterschliff<br />

● ● ● ● ● ● Auskraglänge so kurz wie möglich<br />

● Vergrößerung des Freiwinkels an den äußeren Schneidkanten<br />

● ● ● ● Verkürzung der Zeitabstände zwischen den Nachschliffen<br />

● ● Spitzenwinkel vergrößern<br />

● ● ● ● ● Schneidkantenunterschied sollte max. 0,02 mm betragen<br />

● Kantenverrundung sollte größer sein<br />

● Freiwinkel sollte kleiner sein<br />

● ● ● Erweiterung der Nutenbreite<br />

● Kleinerer Rückendurchmesser<br />

● Kleinerer Spiralwinkel<br />

● ● ● ● ● ● Größere Verjüngung und kleinere Führungsfasenbreite<br />

● Kleinere Kantenverrundung<br />

● ● ● ● ● ● ● ● ● ● Geringerer Vorschub<br />

● ● ● ● ● ● Geringere Schnittgeschwindigkeit<br />

● Größerer Vorschub<br />

Spannzange<br />

61