Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

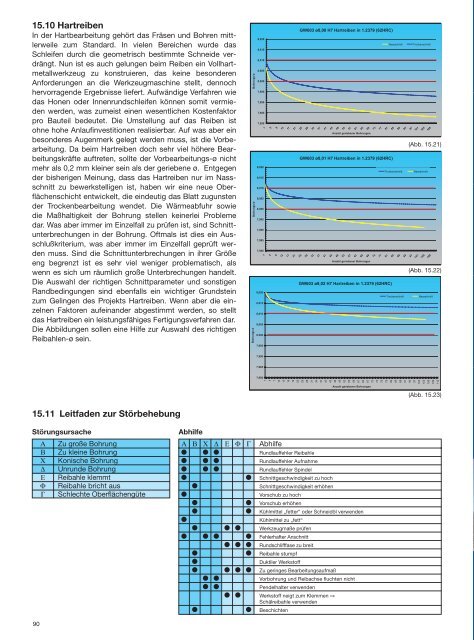

15.10 Hartreiben<br />

In der Hartbearbeitung gehört das Fräsen und Bohren mittlerweile<br />

zum Standard. In vielen Bereichen wurde das<br />

Schleifen durch die geometrisch bestimmte Schneide verdrängt.<br />

Nun ist es auch gelungen beim Reiben ein Vollhartmetallwerkzeug<br />

zu konstruieren, das keine besonderen<br />

Anforderungen an die Werkzeugmaschine stellt, dennoch<br />

hervorragende Ergebnisse liefert. Aufwändige Verfahren wie<br />

das Honen oder Innenrundschleifen können somit vermieden<br />

werden, was zumeist einen wesentlichen Kostenfaktor<br />

pro Bauteil bedeutet. Die Umstellung auf das Reiben ist<br />

ohne hohe Anlaufinvestitionen realisierbar. Auf was aber ein<br />

besonderes Augenmerk gelegt werden muss, ist die Vorbearbeitung.<br />

Da beim Hartreiben doch sehr viel höhere Bearbeitungskräfte<br />

auftreten, sollte der Vorbearbeitungs-ø nicht<br />

mehr als 0,2 mm kleiner sein als der geriebene ø. Entgegen<br />

der bisherigen Meinung, dass das Hartreiben nur im Nassschnitt<br />

zu bewerkstelligen ist, haben wir eine neue Oberflächenschicht<br />

entwickelt, die eindeutig das Blatt zugunsten<br />

der Trockenbearbeitung wendet. Die Wärmeabfuhr sowie<br />

die Maßhaltigkeit der Bohrung stellen keinerlei Probleme<br />

dar. Was aber immer im Einzelfall zu prüfen ist, sind Schnittunterbrechungen<br />

in der Bohrung. Oftmals ist dies ein Ausschlußkriterium,<br />

was aber immer im Einzelfall geprüft werden<br />

muss. Sind die Schnittunterbrechungen in ihrer Größe<br />

eng begrenzt ist es sehr viel weniger problematisch, als<br />

wenn es sich um räumlich große Unterbrechungen handelt.<br />

Die Auswahl der richtigen Schnittparameter und sonstigen<br />

Randbedingungen sind ebenfalls ein wichtiger Grundstein<br />

zum Gelingen des Projekts Hartreiben. Wenn aber die einzelnen<br />

Faktoren aufeinander abgestimmt werden, so stellt<br />

das Hartreiben ein leistungsfähiges Fertigungsverfahren dar.<br />

Die Abbildungen sollen eine Hilfe zur Auswahl des richtigen<br />

Reibahlen-ø sein.<br />

15.11 Leitfaden zur Störbehebung<br />

Störungsursache Abhilfe<br />

90<br />

Α Zu große Bohrung<br />

Β Zu kleine Bohrung<br />

Χ Konische Bohrung<br />

Δ Unrunde Bohrung<br />

Ε Reibahle klemmt<br />

Φ Reibahle bricht aus<br />

Γ Schlechte Oberflächengüte<br />

Bohrungs-ø<br />

Bohrungs-ø<br />

Bohrungs-ø<br />

8,020<br />

8,015<br />

8,010<br />

8,005<br />

8,000<br />

7,995<br />

7,990<br />

7,985<br />

7,980<br />

8,020<br />

8,015<br />

8,010<br />

8,005<br />

8,000<br />

7,995<br />

7,990<br />

7,985<br />

7,980<br />

8,020<br />

8,015<br />

8,010<br />

8,005<br />

8,000<br />

7,995<br />

7,990<br />

7,985<br />

7,980<br />

GW603 ø8,00 H7 Hartreiben in 1.2379 (62HRC)<br />

Anzahl geriebener Bohrungen<br />

GW603 ø8,01 H7 Hartreiben in 1.2379 (62HRC)<br />

Α Β Χ Δ Ε Φ Γ Abhilfe<br />

● ● ● Rundlauffehler Reibahle<br />

● ● ● Rundlauffehler Aufnahme<br />

● ● ● Rundlauffehler Spindel<br />

● ● Schnittgeschwindigkeit zu hoch<br />

● Schnittgeschwindigkeit erhöhen<br />

● Vorschub zu hoch<br />

● ● Vorschub erhöhen<br />

● ● Kühlmittel „fetter“ oder Schneidöl verwenden<br />

● Kühlmittel zu „fett“<br />

● ● ● Werkzeugmaße prüfen<br />

● ● ● ● Fehlerhafter Anschnitt<br />

● ● ● Rundschlifffase zu breit<br />

● ● Reibahle stumpf<br />

● Duktiler Werkstoff<br />

● ● ● ● Zu geringes Bearbeitungsaufmaß<br />

● ● Vorbohrung und Reibachse fluchten nicht<br />

● ● Pendelhalter verwenden<br />

● ● Werkstoff neigt zum Klemmen ⇒<br />

Schälreibahle verwenden<br />

● ● Beschichten<br />

Nassschnitt Trockenschnitt<br />

1<br />

5<br />

9<br />

13<br />

17<br />

21<br />

25<br />

29<br />

33<br />

37<br />

41<br />

45<br />

49<br />

53<br />

57<br />

61<br />

65<br />

69<br />

73<br />

77<br />

81<br />

1<br />

85<br />

5<br />

89<br />

9<br />

93<br />

13<br />

97<br />

17<br />

101<br />

21<br />

105<br />

25<br />

109<br />

29<br />

33<br />

37<br />

41<br />

45<br />

49<br />

53<br />

57<br />

61<br />

65<br />

69<br />

73<br />

77<br />

81<br />

85<br />

89<br />

93<br />

97<br />

101<br />

105<br />

109<br />

Anzahl geriebener Bohrungen<br />

GW603 ø8,02 H7 Hartreiben in 1.2379 (62HRC)<br />

Trockenschnitt Nassschnitt<br />

1<br />

4<br />

7<br />

10<br />

13<br />

16<br />

19<br />

22<br />

25<br />

28<br />

31<br />

34<br />

37<br />

40<br />

43<br />

46<br />

49<br />

52<br />

55<br />

58<br />

61<br />

64<br />

67<br />

70<br />

73<br />

76<br />

79<br />

82<br />

85<br />

88<br />

91<br />

94<br />

97<br />

100<br />

103<br />

106<br />

109<br />

112<br />

Anzahl geriebener Bohrungen<br />

(Abb. 15.21)<br />

(Abb. 15.22)<br />

Trockenschnitt Nassschnitt<br />

(Abb. 15.23)