Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

6.6.4 Graphit:<br />

Bei der Graphitbearbeitung sind nicht nur die geringen Schnittkräfte, sondern auch das mehlförmige Spanmaterial von<br />

Vorteil. Das Spanmaterial sollte möglichst rasch und vollständig aus dem Zerspanungsvorgang herausgenommen werden,<br />

da die Standzeit wesentlich von der Ausbringung des Spanmehls abhängt. Um dem Schmirgeleffekt entgegenzuwirken,<br />

werden unsere Graphitfräser diamantbeschichtet. Diese ultraharte Schicht wirkt dem abrasiven Verschleiß optimal<br />

entgegen, was wiederum zur Standzeitverlängerung führt. Um die Spanabfuhr zu verbessern, sollte im Gleichlauffräsen<br />

zerspant werden.<br />

6.6.5 Guss:<br />

Die Bearbeitung von Gusseisen ist mit VHM-Werkzeugen, deren Spanwinkel von 0° bis 6° und deren Seitenfreiwinkel 12°<br />

betragen sollte, möglich. Die Beschichtung der Werkzeuge ist zwingend notwendig. Hier ist darauf zu achten, dass die<br />

Kamm- und Querrissbildung der Schicht mittels weichem Ein- und Austritt in bzw. aus dem Werkstoff möglichst klein<br />

gehalten wird. Bei Schnittgeschwindigkeiten von 1000 m/min kann das Zeitspanvolumen z.B. bei GG 25 um den Faktor<br />

10 gesteigert werden. Die Standzeit liegt etwa bei 20 m pro Schneide und die Oberfläche entspricht Schleifqualität. Die<br />

Standzeit kann erhöht werden, wenn der Vorschub relativ hoch, d.h. Vorschub pro Zahn ca. 0,3 bis 0,4 mm gewählt wird.<br />

6.6.6 Stahl:<br />

Beim Hochgeschwindigkeitsfräsen von Stahl sind mit einer Schnittgeschwindigkeit von 750 m/min Standwege von<br />

20–25 m erreichbar. Schnittgeschwindigkeitsbereiche von 500 m/min bis 1500 m/min sind mit VHM-Fräsern der ISO-<br />

Klasse P durchaus realisierbar. Besonders im Formen- und Werkzeugbau, wo komplizierte Formen im Zeilenfräsverfahren<br />

meist mit kugelförmiger Schneidgeometrie hergestellt werden, hat sich das HSC-Fräsen bewährt. Hier können durch<br />

hohe Vorschub- und Schnittgeschwindigkeiten enorme Zeit- und Oberflächenqualitätsverbesserungen erzielt werden. Es<br />

hat sich gezeigt, dass bei gleichbleibendem Spanwinkel (0°) mit größer werdendem Seitenfreiwinkel und einer Zunahme<br />

des Vorschubes eine Verbesserung des Standweges erreicht wird. Der optimale Seitenfreiwinkel hat sich bei ca. 12°–20°<br />

eingependelt. <strong>Geradegenutete</strong> Werkzeuge, die vor bzw. über Mitte schneidend sind, haben sich beim Werkzeug- und<br />

Formenbau aus Stabilitätsgründen als optimal erwiesen. Es sind Vorschübe von 0,3 bis 0,7 mm, Gleichlauffräsen sowie<br />

Trockenschnitt anzustreben, wobei die Schnittgeschwindigkeit zwischen 500 m/min und 1500 m/min liegen sollte.<br />

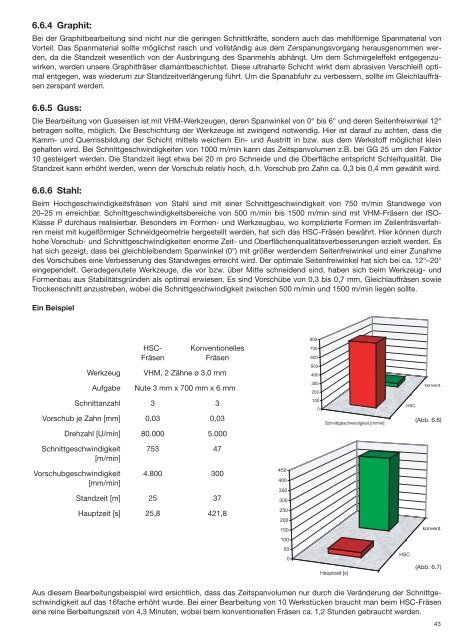

Ein Beispiel<br />

HSC- Konventionelles<br />

Fräsen Fräsen<br />

Werkzeug VHM, 2 Zähne ø 3,0 mm<br />

Aufgabe Nute 3 mm x 700 mm x 6 mm<br />

Schnittanzahl 3 3<br />

Vorschub je Zahn [mm] 0,03 0,03<br />

Drehzahl [U/min] 80.000 5.000<br />

Schnittgeschwindigkeit 753 47<br />

[m/min]<br />

Vorschubgeschwindigkeit 4.800 300<br />

[mm/min]<br />

Standzeit [m] 25 37<br />

Hauptzeit [s] 25,8 421,8<br />

(Abb. 6.6)<br />

(Abb. 6.7)<br />

Aus diesem Bearbeitungsbeispiel wird ersichtlich, dass das Zeitspanvolumen nur durch die Veränderung der Schnittgeschwindigkeit<br />

auf das 16fache erhöht wurde. Bei einer Bearbeitung von 10 Werkstücken braucht man beim HSC-Fräsen<br />

eine reine Berbeitungszeit von 4,3 Minuten, wobei beim konventionellen Fräsen ca. 1,2 Stunden gebraucht werden.<br />

43