Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erreichbare Bohrtiefen - Geradegenutete Bohrer

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

12.9 Einsatzkriterien Stahlbohrer<br />

Wichtige Kriterien zum Einsatz unserer Stahlbohrer<br />

1. Wahl der geeigneten Spannmittel<br />

1. Bei optimaler Spannung der Werkzeuge sind hohe Fluchtungsgenauigkeiten, Passungsgenauigkeiten (IT 7-8) und<br />

Oberflächengüten erzielbar. In vielen Fällen kann deshalb auf Reiboperationen verzichtet werden.<br />

2. Aufgrund der hohen Einsatzdaten der <strong>Bohrer</strong> ist darauf zu achten, dass die Maschinen nicht unterdimensioniert sind.<br />

3. Werden <strong>Bohrer</strong> mit kleinerem Durchmesser als Folgewerkzeug in die gleiche Bohrung eingesetzt, so sollte dessen<br />

Spitzenwinkel kleiner sein, um die Eigenzentrierung zu gewährleisten.<br />

4. Der Achsversatz zwischen rotierendem Werkstück und stehendem Werkzeug sollte 0,03 mm nicht überschreiten.<br />

Größerer Achsversatz geht zu Lasten des Standweges und der Bohrungsqualität.<br />

5. Die in der Schnittwerttabelle angegebenen unteren Grenzwerte der Vorschubreihen sollten nicht unterschritten werden,<br />

um einen kontrollierten Spanbruch (Kommaspan) zu erhalten.<br />

6. Auf einen Entspanungsvorgang sollte verzichtet werden, da beim erneuten Anfahren mit den hohen Vorschubgeschwindigkeiten<br />

die Bruchgefahr durch verbleibende bzw. in die Bohrung gespülte Späne sehr groß ist.<br />

7. Bei unterbrochenem Schnitt, z.B. Eintritt- und Austrittschrägen oder Querbohrungen, sollte in diesem Bereich mit<br />

reduzierten Vorschubwerten gefahren werden.<br />

8. Die <strong>Bohrer</strong> sind mit ausreichender Kühlschmierung einzusetzen (bei innengekühlten Werkzeugen mindestens 20 bar<br />

Druck, vgl. hierzu Abb. 12.35). Zur Erzielung guter Bearbeitungsergebnisse sollten hochwertige halbsynthetische<br />

oder Emulsions-Kühlschmierstoffe (mindestens 10% Öl) und EP-Zusätze verwendet werden. Dadurch lassen sich<br />

längere Standzeiten sowie höhere Toleranzgenauigkeiten und Oberflächengüten erzielen.<br />

9. Die Werkzeuge sind aufgrund ihrer geometrischen Auslegung und Eigensteifigkeit zum Bohren ins Volle geeignet.<br />

Arbeitsgänge wie Anzentrieren, Vorbohren und Aufbohren sollten entfallen, um schon beim Ansetzen der Werkzeuge<br />

kontrollierte Späne zu erzeugen sowie eine Verlagerung der Rotationsachse zur Vorbohroperation auszuschließen.<br />

Ferner wird ein ungünstiger Eingriff der <strong>Bohrer</strong>spitze bei abweichendem Spitzenwinkel zum Vorbohrwerkzeug vermieden.<br />

Ist eine Anfasung erforderlich, sollte die Fasoperation nach der Bohroperation erfolgen.<br />

10. Zur Vermeidung starker Gratbildung an der Austrittseite der Bohrungen sind die Schnittgeschwindigkeiten und Vorschübe<br />

beim Austritt zu reduzieren.<br />

11. Der Rundlauffehler beim rotierenden Werkzeug sollte 0,015 mm nicht überschreiten.<br />

12. Bei instabilen bzw. dünnwandigen Werkstücken muss eine optimale Stützspannung vorgenommen werden, da es<br />

sonst bei Werkstückdurchbiegung bzw. Schwingungen am Werkstück zum Bruch des <strong>Bohrer</strong>s kommt. Beim Nachschliff<br />

der <strong>Bohrer</strong> ist ein Nachbeschichten zu empfehlen, um unter gleichen Einsatzbedingungen wieder die gewünschten<br />

Standwerte zu erzielen.<br />

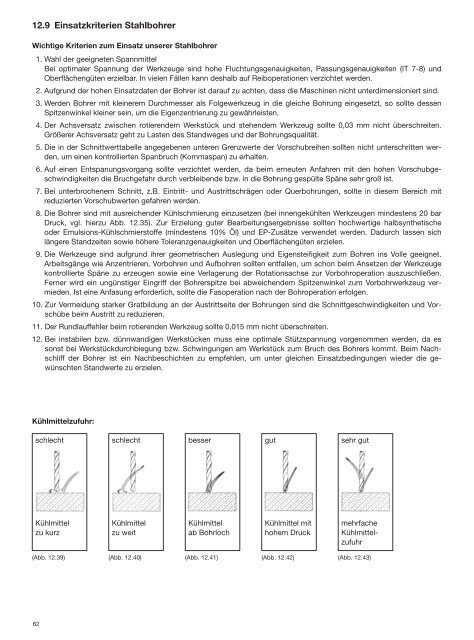

Kühlmittelzufuhr:<br />

schlecht<br />

Kühlmittel<br />

zu kurz<br />

(Abb. 12.39) (Abb. 12.40) (Abb. 12.41) (Abb. 12.42) (Abb. 12.43)<br />

62<br />

schlecht besser gut sehr gut<br />

Kühlmittel<br />

zu weit<br />

Kühlmittel<br />

ab Bohrloch<br />

Kühlmittel mit<br />

hohem Druck<br />

mehrfache<br />

Kühlmittelzufuhr