Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erreichbare Bohrtiefen - Geradegenutete Bohrer

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

13.7.5 Thermisch beeinflusste Werkstoffe<br />

Geschweißte oder durch Schneidbrennen bearbeitete Werkstoffe weisen an den Nahtstellen ein geändertes Gefüge auf.<br />

Es ist daher erforderlich, an diesen Nahtstellen die Schnittwerte zu reduzieren.<br />

13.7.6 Werkstückaufspannung<br />

Eine labile Werkstückaufspannung führt zu Standzeitverlust oder sogar bis zum Werkzeugbruch. Durch die Verringerung<br />

der Schnittwerte ist eine Verbesserung zu erreichen. Das stabilere Gestalten der Werkstückaufspannung stellt sich aber<br />

als die beste Alternative heraus.<br />

13.7.7 Optimaler Fräserdurchmesser<br />

Der Werkzeugdurchmesser ist abhängig von der Werstückbreite b bzw. der Eingriffsbreite a e des Werkstücks (vgl. Abb.<br />

13.1) Um das günstigste Eingriffsverhältnis zu erreichen, werden die Durchmesser wie folgt gewählt:<br />

Für kurzspanende Werkstoffe: d = 1,4 · b<br />

Für langspanende Werkstoffe: d = 1,6 · b<br />

13.7.8 Optimale Fräserposition<br />

Durch die Fräserposition relativ zum Werkstück wird der Ein- und Austritt der Werkzeugschneiden bestimmt. Wird diese<br />

günstig gewählt, so wird die Belastung des Werkzeugs besser verteilt, was wiederum eine Standzeitverlängerung zur<br />

Folge hat. Auch ob im Gleich- oder Gegenlauf gefräst wird hat hier entscheidenden Einfluss.<br />

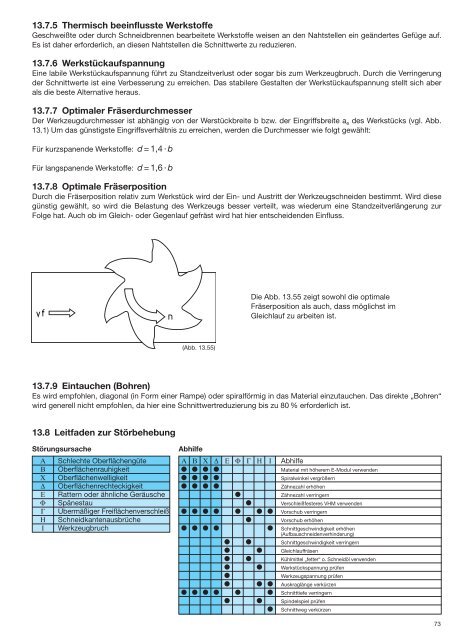

(Abb. 13.55)<br />

Die Abb. 13.55 zeigt sowohl die optimale<br />

Fräserposition als auch, dass möglichst im<br />

Gleichlauf zu arbeiten ist.<br />

13.7.9 Eintauchen (Bohren)<br />

Es wird empfohlen, diagonal (in Form einer Rampe) oder spiralförmig in das Material einzutauchen. Das direkte „Bohren“<br />

wird generell nicht empfohlen, da hier eine Schnittwertreduzierung bis zu 80 % erforderlich ist.<br />

13.8 Leitfaden zur Störbehebung<br />

Störungsursache Abhilfe<br />

Α Schlechte Oberflächengüte<br />

Β Oberflächenrauhigkeit<br />

Χ Oberflächenwelligkeit<br />

Δ Oberflächenrechteckigkeit<br />

Ε Rattern oder ähnliche Geräusche<br />

Φ Spänestau<br />

Γ Übermäßiger Freiflächenverschleiß<br />

Η Schneidkantenausbrüche<br />

Ι Werkzeugbruch<br />

Α Β Χ Δ Ε Φ Γ Η Ι Abhilfe<br />

● ● ● ● Material mit höherem E-Modul verwenden<br />

● ● ● ● Spiralwinkel vergrößern<br />

● ● ● ● Zähnezahl erhöhen<br />

● Zähnezahl verringern<br />

● Verschleißfesteres VHM verwenden<br />

● ● ● ● ● ● ● Vorschub verringern<br />

● Vorschub erhöhen<br />

● ● ● ● ● Schnittgeschwindigkeit erhöhen<br />

(Aufbauschneidenverhinderung)<br />

● ● Schnittgeschwindigkeit verringern<br />

● ● Gleichlauffräsen<br />

● ● Kühlmittel „fetter“ o. Schneidöl verwenden<br />

● ● Werkstückspannung prüfen<br />

● Werkzeugspannung prüfen<br />

● ● ● Auskraglänge verkürzen<br />

● ● ● ● ● ● Schnitttiefe verringern<br />

● ● Spindelspiel prüfen<br />

● Schnittweg verkürzen<br />

73