antriebstechnik 3/2018

antriebstechnik 3/2018

antriebstechnik 3/2018

- TAGS

- antriebstechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

LINEARTECHNIK<br />

systems aufgrund ihrer Nichtlinearität. Um den Forderungen moderner<br />

Produktionsanlagen gerecht zu werden, ist eine Reduzierung<br />

der Umkehrspanne notwendig. Durch das Verspannen zweier<br />

parallel angeordneter Ritzel kann die Umkehrspanne im Antriebsstrang<br />

eliminiert werden. Die Literatur nennt verschiedene mechanische<br />

und elektrische Ansätze zur Erzeugung der Verspannung<br />

[1–3, 6–9]. Der Einfluss der Verspannung auf die Umkehrspanne,<br />

die Reibung sowie die statische und dynamische Steifigkeit wurde<br />

bereits eingehend betrachtet [10] und wird in diesem Artikel nicht<br />

weiter vertieft.<br />

In den folgenden Kapiteln wird aufgezeigt, welche Positioniergenauigkeiten<br />

und Steifigkeitseigenschaften mit einem einzelnen<br />

ZRA der Firma Wittenstein Alpha GmbH erreicht werden können.<br />

Zudem werden Maßnahmen zur Verbesserung der Positioniergenauigkeit<br />

genannt und experimentell validiert. Des Weiteren<br />

wird ein Vergleich zum elektrisch verspannten ZRA vorgenommen<br />

und ein Ausblick auf aktuelle Forschungsarbeiten zur Anpassung<br />

der Verspannung während des Betriebs und zur Steigerung der<br />

Bahngenauigkeit gegeben.<br />

Versuchsaufbau<br />

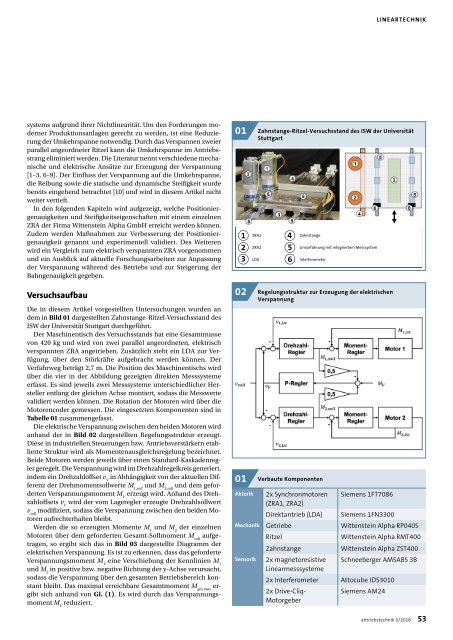

Die in diesem Artikel vorgestellten Untersuchungen wurden an<br />

dem in Bild 01 dargestellten Zahnstange-Ritzel-Versuchsstand des<br />

ISW der Universität Stuttgart durchgeführt.<br />

Der Maschinentisch des Versuchsstands hat eine Gesamtmasse<br />

von 420 kg und wird von zwei parallel angeordneten, elektrisch<br />

verspannten ZRA angetrieben. Zusätzlich steht ein LDA zur Verfügung,<br />

über den Störkräfte aufgebracht werden können. Der<br />

Verfahrweg beträgt 2,7 m. Die Position des Maschinentischs wird<br />

über die vier in der Abbildung gezeigten direkten Messsysteme<br />

erfasst. Es sind jeweils zwei Messsysteme unterschiedlicher Hersteller<br />

entlang der gleichen Achse montiert, sodass die Messwerte<br />

validiert werden können. Die Rotation der Motoren wird über die<br />

Motorencoder gemessen. Die eingesetzten Komponenten sind in<br />

Tabelle 01 zusammengefasst.<br />

Die elektrische Verspannung zwischen den beiden Motoren wird<br />

anhand der in Bild 02 dargestellten Regelungsstruktur erzeugt.<br />

Diese in industriellen Steuerungen bzw. Antriebsverstärkern etablierte<br />

Struktur wird als Momentenausgleichsregelung bezeichnet.<br />

Beide Motoren werden jeweils über einen Standard-Kaskadenregler<br />

geregelt. Die Verspannung wird im Drehzahlregelkreis generiert,<br />

indem ein Drehzahloffset v V<br />

in Abhängigkeit von der aktuellen Differenz<br />

der Drehmomentsollwerte M 1,soll<br />

und M 2,soll<br />

und dem geforderten<br />

Verspannungsmoment M V<br />

erzeugt wird. Anhand des Drehzahloffsets<br />

v V<br />

wird der vom Lageregler erzeugte Drehzahlsollwert<br />

v soll<br />

modifiziert, sodass die Verspannung zwischen den beiden Motoren<br />

aufrechterhalten bleibt.<br />

Werden die so erzeugten Momente M 1<br />

und M 2<br />

der einzelnen<br />

Motoren über dem geforderten Gesamt-Sollmoment M soll<br />

aufgetragen,<br />

so ergibt sich das in Bild 03 dargestellte Diagramm der<br />

elektrischen Verspannung. Es ist zu erkennen, dass das geforderte<br />

Verspannungsmoment M V<br />

eine Verschiebung der Kennlinien M 1<br />

und M 2<br />

in positive bzw. negative Richtung der y-Achse verursacht,<br />

sodass die Verspannung über den gesamten Betriebsbereich konstant<br />

bleibt. Das maximal erreichbare Gesamtmoment M ges,max<br />

ergibt<br />

sich anhand von Gl. (1). Es wird durch das Verspannungsmoment<br />

M V<br />

reduziert.<br />

01<br />

1<br />

2<br />

3<br />

02<br />

01<br />

2<br />

1<br />

6<br />

4<br />

3<br />

5 5<br />

ZRA1<br />

ZRA2<br />

LDA<br />

Zahnstange-Ritzel-Versuchsstand des ISW der Universität<br />

Stuttgart<br />

4<br />

5<br />

6<br />

6<br />

Zahnstange<br />

Linearführung mit integriertem Messsystem<br />

Interferometer<br />

1<br />

2<br />

4<br />

5<br />

3<br />

6 6<br />

Regelungsstruktur zur Erzeugung der elektrischen<br />

Verspannung<br />

Verbaute Komponenten<br />

Aktorik 2x Synchronmotoren Siemens 1FT7086<br />

(ZRA1, ZRA2)<br />

Direktantrieb (LDA) Siemens 1FN3300<br />

Mechanik Getriebe Wittenstein Alpha RP040S<br />

Ritzel<br />

Wittenstein Alpha RMT400<br />

Zahnstange<br />

Wittenstein Alpha ZST400<br />

Sensorik 2x magnetoresistive Schneeberger AMSABS 3B<br />

Linearmesssysteme<br />

2x Interferometer Attocube IDS3010<br />

2x Drive-Cliq-<br />

Motor geber<br />

Siemens AM24<br />

5<br />

<strong>antriebstechnik</strong> 3/<strong>2018</strong> 53