antriebstechnik 3/2018

antriebstechnik 3/2018

antriebstechnik 3/2018

- TAGS

- antriebstechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Abweichung [µm]<br />

x ZRA<br />

- x Tisch<br />

[µm] x ZRA<br />

- x Tisch<br />

[µm]<br />

x ZRA<br />

– x Tisch<br />

[µm]<br />

LINEARTECHNIK<br />

einem nicht periodischen Positionierfehler entlang des gesamten<br />

Verfahrweges. Durch Anpassung der Messsystemauflösung unter Berücksichtigung<br />

der Messsystemtoleranzen wird der Drift kompensiert<br />

und der Einfluss der Zahnstangenabweichungen deutlich. Das Ergebnis<br />

ist in Bild 06 dargestellt. Die Abweichung Δx Z<br />

(x) wird durch<br />

Mittelwertbildung der Abweichungen zwischen Motor- und Tischposition<br />

approximiert. Für die Ausrichtung der Zahnstangen wurden<br />

die von Wittenstein entwickelten Inira-Montagesysteme verwendet.<br />

Die Zahnstangenabweichungen im montierten Zustand lassen sich<br />

auf Δx Z,max<br />

= 35 µm beziffern. Der Verlauf von Δx Z<br />

(x) passt in guter<br />

Näherung zu , der Summe der von Wittenstein gemessenen<br />

Zahnstangenabweichungen im nicht montierten Zustand.<br />

Das in Bild 04 dargestellte Ergebnis der Positioniergenauigkeit<br />

wird ohne direktes Messsystem erzielt. Durch den dauerhaften Einsatz<br />

eines direkten Messsystems lässt sich die Positioniergenauigkeit<br />

steigern, da die oben betrachteten Abweichungen kompensiert werden.<br />

Die Ausrüstung von langen Verfahrachsen mit konventionellen<br />

direkten Messsystemen (z. B. Glasmaßstab) führt zu hohen Kosten.<br />

Durch den Einsatz von interferrometrischen Messsystemen wie dem<br />

IDS3010 der Wittenstein-Tochter Attocube Systems AG können diese<br />

Ausrüstungskosten reduziert werden. Alternativ können die Abweichungen<br />

einmalig während der Inbetriebnahme direkt bzw. interferrometrisch<br />

ermittelt und anschließend dauerhaft im Lageregler<br />

kompensiert werden. In diesem Fall werden die Ausrüstungsinvestitionen<br />

für das dauerhaft in der Maschine verbleibende Messsystem eingespart<br />

und die Positioniergenauigkeit dennoch deutlich gesteigert.<br />

Anhand einer einmaligen Messung oder durch Nutzung der vom<br />

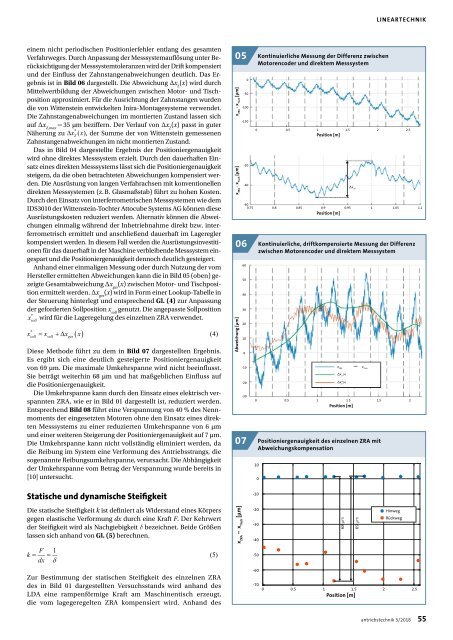

Hersteller ermittelten Abweichungen kann die in Bild 05 (oben) gezeigte<br />

Gesamtabweichung Δx ges<br />

(x) zwischen Motor- und Tischposition<br />

ermittelt werden. Δx ges<br />

(x) wird in Form einer Lookup-Tabelle in<br />

der Steuerung hinterlegt und entsprechend Gl. (4) zur Anpassung<br />

der geforderten Sollposition x soll<br />

genutzt. Die angepasste Sollposition<br />

wird für die Lageregelung des einzelnen ZRA verwendet.<br />

05<br />

0<br />

-50<br />

-100<br />

-150<br />

-20<br />

-40<br />

06<br />

Kontinuierliche Messung der Differenz zwischen<br />

Motor encoder und direktem Messsystem<br />

0<br />

0.5 1 1.5 2 2.5<br />

Position [m]<br />

-60<br />

0.75 0.8 0.85 0.9 0.95<br />

60<br />

50<br />

40<br />

30<br />

20<br />

Position [m]<br />

∆x GR<br />

1 1.05 1.1<br />

Kontinuierliche, driftkompensierte Messung der Differenz<br />

zwischen Motorencoder und direktem Messsystem<br />

10<br />

Diese Methode führt zu dem in Bild 07 dargestellten Ergebnis.<br />

Es ergibt sich eine deutlich gesteigerte Positioniergenauigkeit<br />

von 69 µm. Die maximale Umkehrspanne wird nicht beeinflusst.<br />

Sie beträgt weiterhin 68 µm und hat maßgeblichen Einfluss auf<br />

die Positioniergenauigkeit.<br />

Die Umkehrspanne kann durch den Einsatz eines elektrisch verspannten<br />

ZRA, wie er in Bild 01 dargestellt ist, reduziert werden.<br />

Entsprechend Bild 08 führt eine Verspannung von 40 % des Nennmoments<br />

der eingesetzten Motoren ohne den Einsatz eines direkten<br />

Messsystems zu einer reduzierten Umkehrspanne von 6 µm<br />

und einer weiteren Steigerung der Positioniergenauigkeit auf 7 µm.<br />

Die Umkehrspanne kann nicht vollständig eliminiert werden, da<br />

die Reibung im System eine Verformung des Antriebsstrangs, die<br />

sogenannte Reibungsumkehrspanne, verursacht. Die Abhängigkeit<br />

der Umkehrspanne vom Betrag der Verspannung wurde bereits in<br />

[10] untersucht.<br />

Statische und dynamische Steifigkeit<br />

0<br />

-10<br />

-20<br />

-30<br />

07<br />

0 0.5<br />

-10<br />

x ZRA<br />

∆x Z<br />

(x)<br />

(x)<br />

∆x Z *<br />

Position [m]<br />

x Tisch<br />

1 1.5 1.5 2<br />

Positioniergenauigkeit des einzelnen ZRA mit<br />

Abweichungskompensation<br />

10<br />

0<br />

Die statische Steifigkeit k ist definiert als Widerstand eines Körpers<br />

gegen elastische Verformung dx durch eine Kraft F. Der Kehrwert<br />

der Steifigkeit wird als Nachgiebigkeit δ bezeichnet. Beide Größen<br />

lassen sich anhand von Gl. (5) berechnen.<br />

-20<br />

-30<br />

-40<br />

68 µm<br />

69 µm<br />

Hinweg<br />

Rückweg<br />

-50<br />

Zur Bestimmung der statischen Steifigkeit des einzelnen ZRA<br />

des in Bild 01 dargestellten Versuchsstands wird anhand des<br />

LDA eine rampenförmige Kraft am Maschinentisch erzeugt,<br />

die vom lage geregelten ZRA kompensiert wird. Anhand des<br />

-60<br />

-70<br />

0 0.5 1 1.5 2 2.5<br />

Position [m]<br />

<strong>antriebstechnik</strong> 3/<strong>2018</strong> 55